Резиновые кольца завод – звучит просто, но за этим скрывается целый мир. Когда только начинал, думал, это все про форму и материал. А оказалось – это еще и про точность, про совместимость, про то, как маленькая нестыковка может сломать всю систему. За годы работы накопилось много опыта, и поняли, что просто производить кольца – это мало. Нужно понимать, для чего они нужны, в каких условиях будут эксплуатироваться, и какую роль играют в общей конструкции. Вот, например, недавно столкнулись с задачей для абразивных насосов – обычные кольца просто не держались, а потом весь насос ломался.

Первый вопрос, конечно, материал. Здесь не стоит ограничиваться понятием 'резина'. Есть МСМП, FKM (Viton), EPDM, силикон, нитрил… и каждая из них имеет свои плюсы и минусы. Многие считают, что чем дороже материал, тем лучше. Это не всегда так. Иногда, вполне подойдет более бюджетный вариант, если он соответствует условиям эксплуатации. Например, для работы с агрессивными средами часто выбирают FKM, но если среда слабоагрессивная и есть требования по долговечности, можно рассмотреть и другие варианты. Важно учитывать температуру, давление, тип рабочей жидкости. Недавно пытались использовать неопрен в уплотнениях для двигателей, но из-за низкой термостойкости он быстро деформировался. Пришлось переходить на более продвинутый силикон.

И вот тут возникает нюанс: недостаточно просто выбрать материал, нужно правильно подобрать его маркировку. Например, FKM – это не однородный материал. Существуют разные марки FKM с разными физико-механическими свойствами. Выбор конкретной марки зависит от конкретной задачи. Заказывали пробные партии разных марок FKM, проводили испытания – так и нашли оптимальный вариант для наших уплотнений.

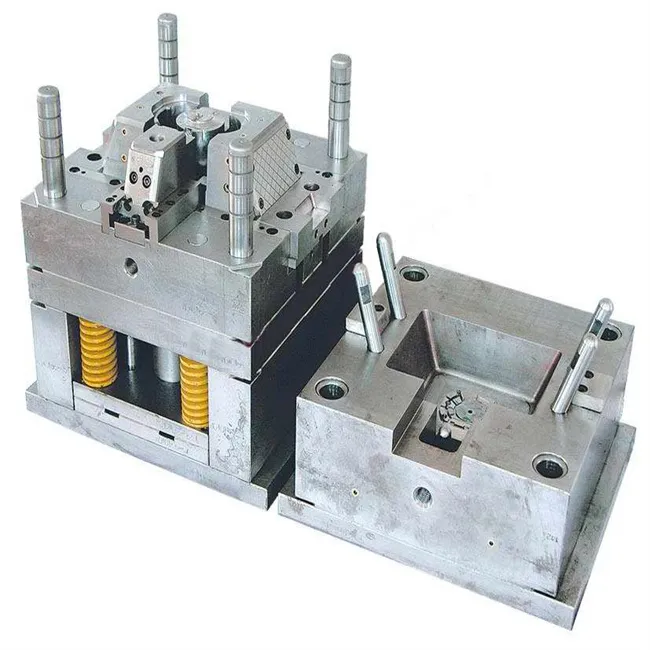

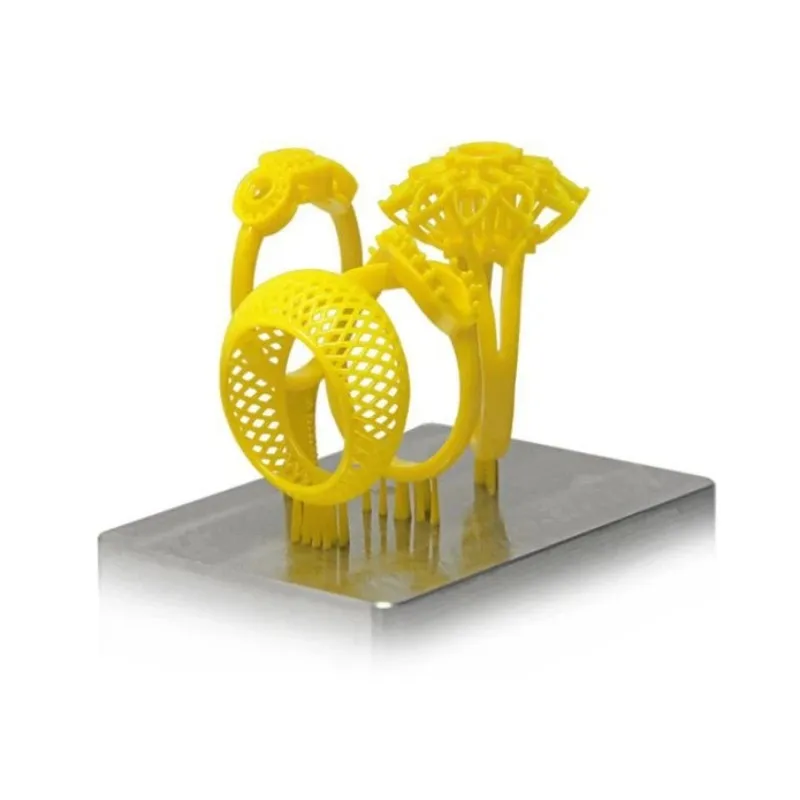

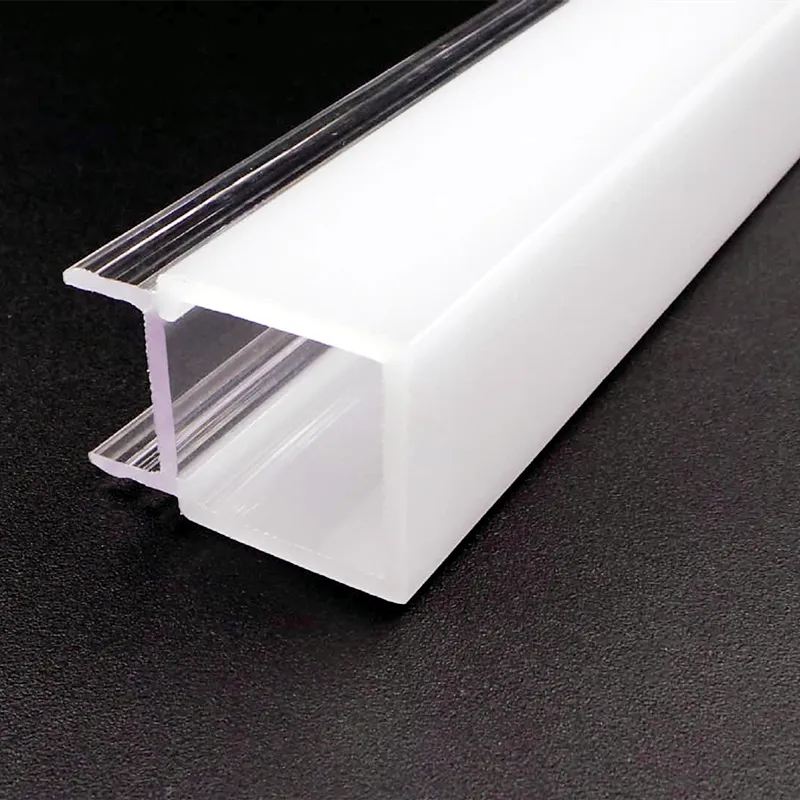

Технологий производства резиновые кольца завод использует множество. Самые распространенные – литье под давлением, экструзия, прессование. Литье под давлением идеально подходит для больших объемов производства и сложных форм. Экструзия – для бесконечных профилей, например, уплотнительных колец для шлангов. Прессование используется для небольших партий и сложных геометрических форм. Лично мы в основном используем литье под давлением, но иногда прибегаем к экструзии для изготовления уплотнительных профилей.

Помните про брак? Это неотъемлемая часть любого производства. Но важно понимать причины брака и принимать меры для их предотвращения. У нас часто возникают проблемы с дефектами поверхности, которые приводят к утечкам. Причина – недостаточное охлаждение отливки. Приходится перерабатывать большую часть партии. Еще одна проблема – внутренние дефекты, например, пористость. Это может быть вызвано неправильным смешиванием компонентов или недостаточным давлением. Поэтому контроль качества на всех этапах производства критически важен.

Контроль качества – это не просто формальность. Это залог надежности продукции и репутации компании. На каждом этапе производства мы проводим контроль качества. На входной контроль сырья проверяем соответствие маркировке и спецификациям. В процессе производства контролируем температуру, давление и время выдержки. После производства проводим визуальный контроль, контроль размеров, контроль механических свойств.

Для контроля размеров используем координатно-измерительный комплекс (КИК). Это позволяет с высокой точностью измерять размеры деталей и выявлять отклонения от нормы. Для контроля механических свойств используем универсальные испытательные машины. Это позволяет проверить твердость, прочность на растяжение, износостойкость. Недавно установили новый КИК – точность теперь выше, а время измерений меньше. Это значительно ускорило процесс контроля качества.

Однажды нам заказали производство уплотнительных колец для холодильного оборудования. Заказчик требовал высокой термостойкости и химической стойкости. Мы выбрали материал FKM, но допустили ошибку в выборе маркировки. Оказалось, что выбранная марка FKM не выдерживает высоких температур, и кольца быстро деформировались. Пришлось перерабатывать всю партию. Это был болезненный урок, но мы извлекли из него ценные выводы.

Другой случай – производство уплотнительных колец для пищевой промышленности. Здесь важно соблюдать все санитарные нормы. Мы используем специальные материалы, которые не выделяют вредных веществ и не впитывают запахи. Производство осуществляется в чистом помещении с соблюдением всех санитарных требований. Заказчики довольны качеством нашей продукции.

Сейчас активно развивается автоматизация производства. Мы планируем внедрить новые станки с числовым программным управлением (ЧПУ). Это позволит повысить точность и производительность. Также мы изучаем новые материалы, например, полиуретан и термопластичные эластомеры (TPE). Эти материалы обладают улучшенными свойствами по сравнению с традиционными резиновыми материалами.

На рынке постоянно появляются новые технологии и материалы. Поэтому важно следить за тенденциями и не останавливаться на достигнутом. Резиновые кольца завод должен постоянно совершенствоваться, чтобы соответствовать требованиям рынка.