Резиновые изделия производители – это, на первый взгляд, простая сфера. Но как только начинаешь копать глубже, понимаешь, что здесь целая вселенная нюансов. Часто думают, что достаточно иметь станок и сырье, и все готово. А это далеко не так. Гораздо важнее – понимание материалов, процессов, а главное – умение предвидеть возможные проблемы. Я вот, уже лет 20 в этой индустрии, продолжаю удивляться тому, сколько всего можно испортить, даже если кажется, что все идет по плану.

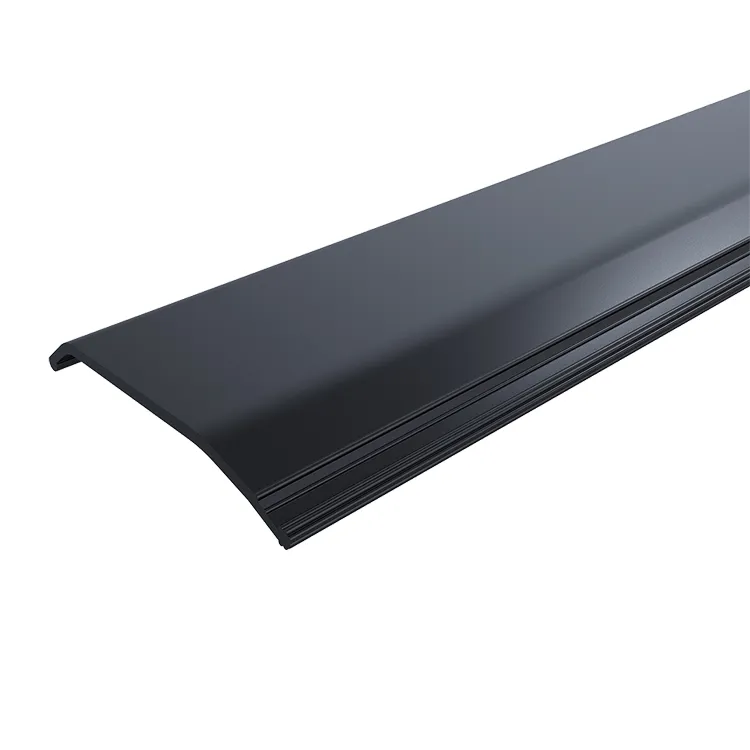

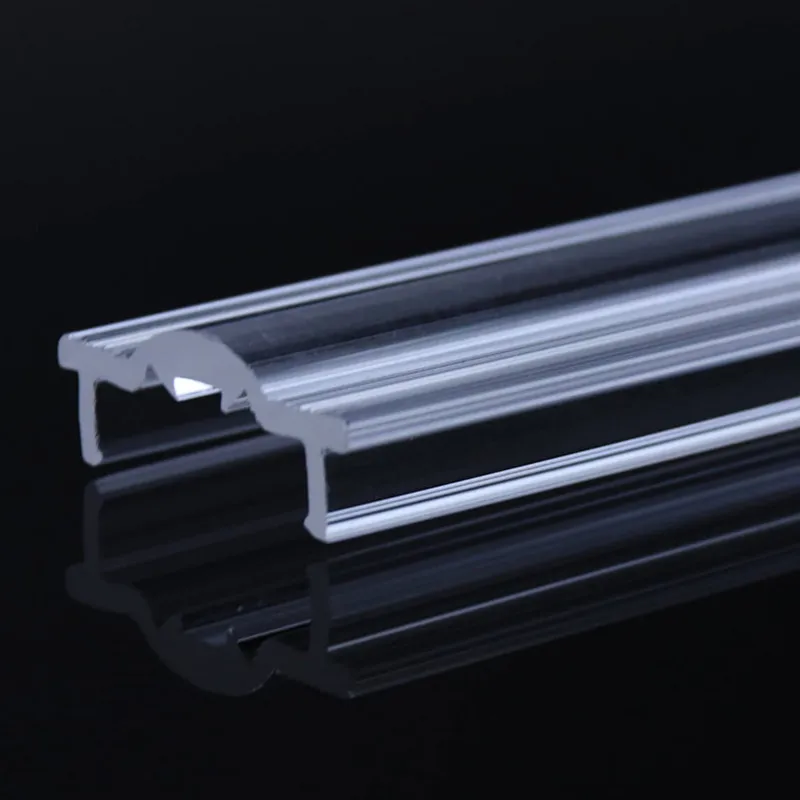

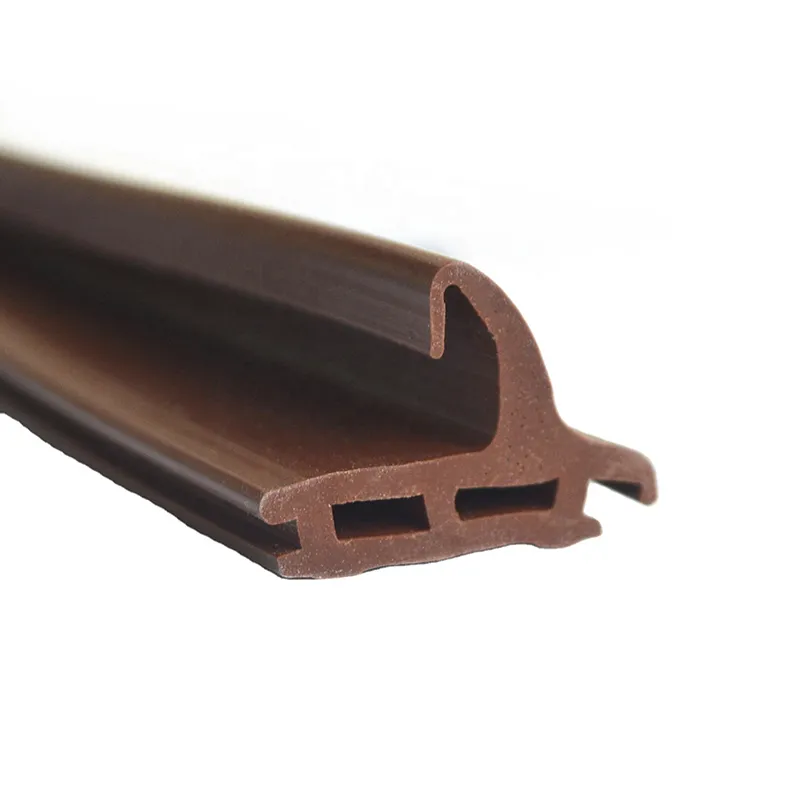

Первое, с чего начинается любое производство, – это выбор полимерного сырья. И здесь не стоит экономить. Потому что от качества резина напрямую зависит долговечность и эксплуатационные характеристики готового изделия. Недостаточно просто купить 'резину'. Нужно понимать, какой тип эластомера подходит для конкретного применения – натуральный каучук, синтетический каучук (например, EPDM, NBR, силикон), термопластичные эластомеры (TPE). Каждый из них обладает своими уникальными свойствами: устойчивостью к маслам, температурам, химическим веществам, механическим нагрузкам. Взять, к примеру, производство уплотнителей для автомобильной промышленности. Здесь нужен материал, способный выдерживать экстремальные температуры и постоянное воздействие различных жидкостей. Использование неподходящего сырья – прямой путь к преждевременному износу и поломкам.

Я помню один случай, когда клиенту потребовались уплотнительные кольца для оборудования, работающего в агрессивной химической среде. Они заказали нам резиновое изделие, указав лишь общие требования. Мы провели анализ состава среды, определили оптимальный тип эластомера (ФKM – Viton) и сделали тестовые образцы. Клиент был приятно удивлен качеством и долговечностью полученных изделий, в отличие от предыдущего поставщика.

Важно не только выбрать правильный полимер, но и правильно его смешать с наполнителями, пластификаторами, антиоксидантами и другими добавками. От пропорций этих компонентов зависит прочность, эластичность, устойчивость к старению и другие характеристики резины. Это – целое искусство, требующее опыта и знаний.

Далее следует выбор технологии формования. Это может быть литье под давлением, компрессионное формование, выдувное формование, экструзия. Каждая технология подходит для определенных типов изделий и объемов производства. Литье под давлением – это оптимальный вариант для серийного производства сложных деталей с высокой точностью. Но для небольших партий или прототипов лучше подойдет компрессионное формование.

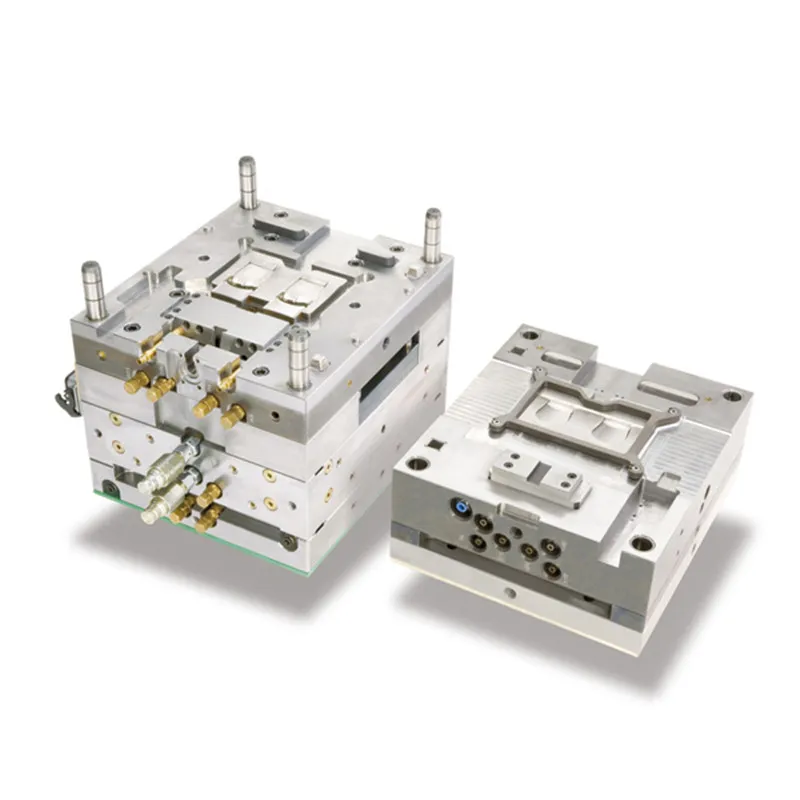

Помню, как мы разрабатывали пресс-формы для производства резиновых прокладок для холодильного оборудования. Изначально заказчик хотел использовать простой компрессионный метод, но после анализа требований к точности и долговечности, мы предложили литье под давлением. Это потребовало больших инвестиций в разработку пресс-формы, но в итоге позволило добиться гораздо лучшего результата.

Не стоит недооценивать роль качественной пресс-формы. Ее геометрия, материал, системы охлаждения – все это влияет на качество и долговечность готовых изделий. Плохо спроектированная пресс-форма может привести к дефектам, таким как трещины, пористость, неровности поверхности.

И, наконец, контроль качества. Это – неотъемлемая часть любого производства. Нужно проводить контроль сырья, промежуточных этапов и готовых изделий. Используются различные методы контроля: визуальный осмотр, измерение геометрических размеров, испытания на прочность, эластичность, устойчивость к воздействию различных факторов. Это может быть испытание на растяжение, испытание на изгиб, испытание на твердость, испытание на термостойкость. В зависимости от требований к изделию, могут потребоваться и более сложные испытания.

Мы применяем систему контроля качества на каждом этапе производства. Это позволяет нам выявлять и устранять дефекты на ранних стадиях, что снижает риск брака и повышает надежность готовой продукции. Кстати, сейчас все большую популярность набирают неразрушающие методы контроля, такие как ультразвуковой контроль и рентгенография. Они позволяют обнаруживать дефекты внутри изделия, не повреждая его.

Необходимо понимать, что качество – это не просто проверка на соответствие требованиям. Это – постоянный процесс улучшения, который включает в себя анализ ошибок, оптимизацию процессов, повышение квалификации персонала.

На практике мы сталкиваемся с разными проблемами. Например, часто встречается проблема липкости резины. Это может быть вызвано использованием неподходящего сырья или неправильной технологией смешивания. Или проблема растрескивания резины. Это может быть связано с недостаточной эластичностью материала или чрезмерной нагрузкой.

Еще одна распространенная проблема – это деформация изделий при эксплуатации. Это может быть вызвано неправильным выбором материала или недостаточной жесткостью конструкции. Мы стараемся предвидеть эти проблемы и предлагать клиентам оптимальные решения.

Важно уметь быстро реагировать на возникающие проблемы и находить эффективные решения. Для этого необходимо иметь квалифицированный персонал, современное оборудование и систему управления качеством.

Рынок резиновых изделий производители постоянно развивается. Появляются новые материалы, технологии, требования к качеству. Мы следим за этими тенденциями и постоянно совершенствуем свои процессы. Особое внимание уделяется разработке экологически чистых и безопасных изделий. В частности, мы активно используем натуральные материалы и технологии, которые не наносят вреда окружающей среде.

Также мы разрабатываем новые изделия для различных отраслей промышленности: автомобильной, авиационной, медицинской, строительной. Мы стараемся идти в ногу со временем и предлагать нашим клиентам самые современные и эффективные решения. Использование компьютерного моделирования позволяет нам оптимизировать конструкцию изделия и предвидеть возможные проблемы еще на этапе разработки.

Наш опыт, наша команда и наша приверженность качеству – это то, что отличает нас от конкурентов. Мы стремимся быть надежным партнером для наших клиентов и предлагать им лучшие резиновые изделия производители.