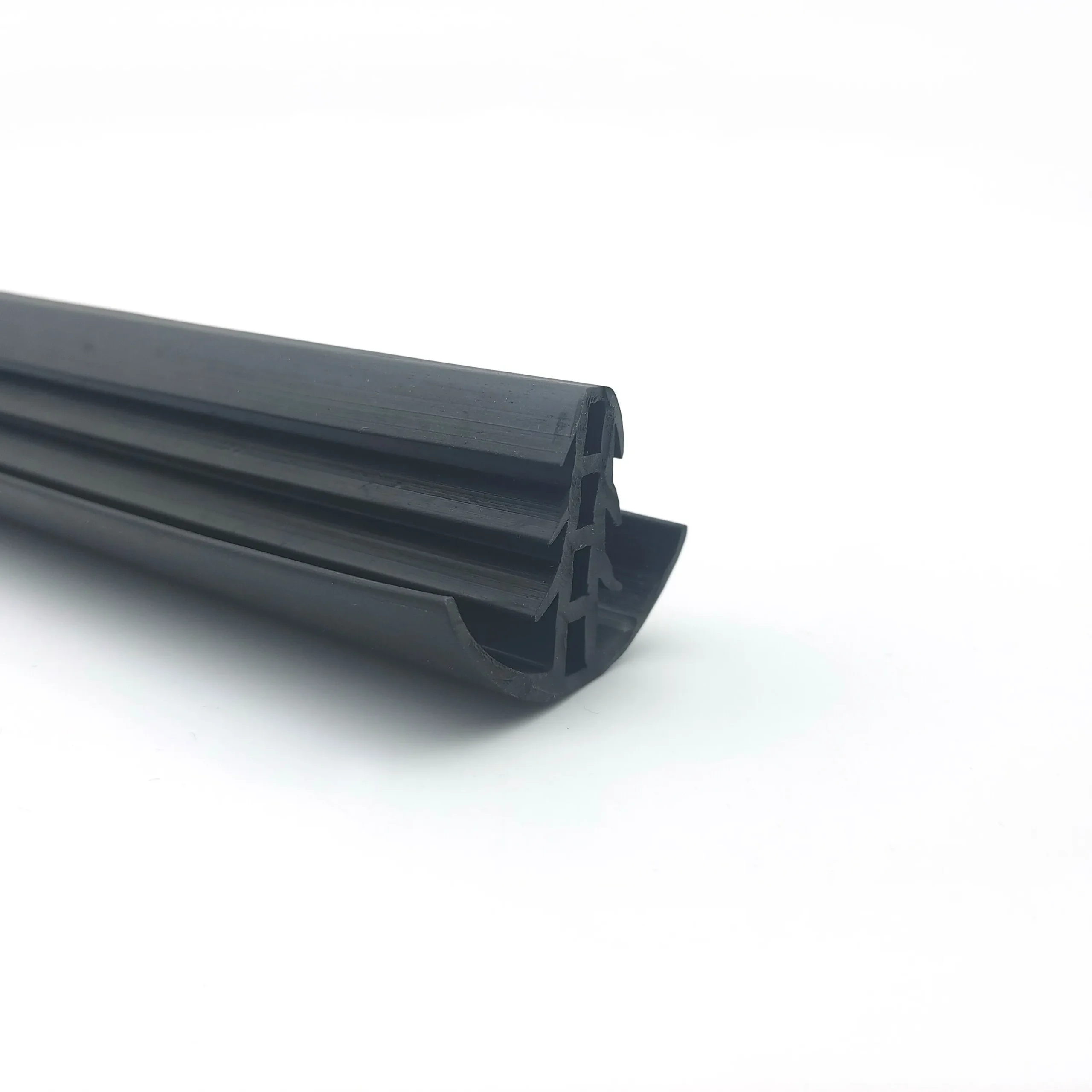

Начнем с простого: многие считают производство резиновых изделий – это достаточно механический процесс, где главное – точное следование чертежам и контроль качества готовой продукции. Это, конечно, правда, но за этим стоит целая наука и множество нюансов, которые часто упускают из виду. Много лет я наблюдал за работой различных предприятий, занимающихся этой деятельностью, и уверен, что эффективное производство требует не только современных технологий, но и глубокого понимания материала, процессов и, конечно, постоянного поиска решений для возникающих проблем. Недавно, например, столкнулись с серьезным сбоем в партии уплотнителей для автомобильной промышленности – из-за незначительной, казалось бы, изменений в составе смеси, возникли дефекты, которые потребовали переработки всей партии. Вот где понимание химии резины выходит на первый план.

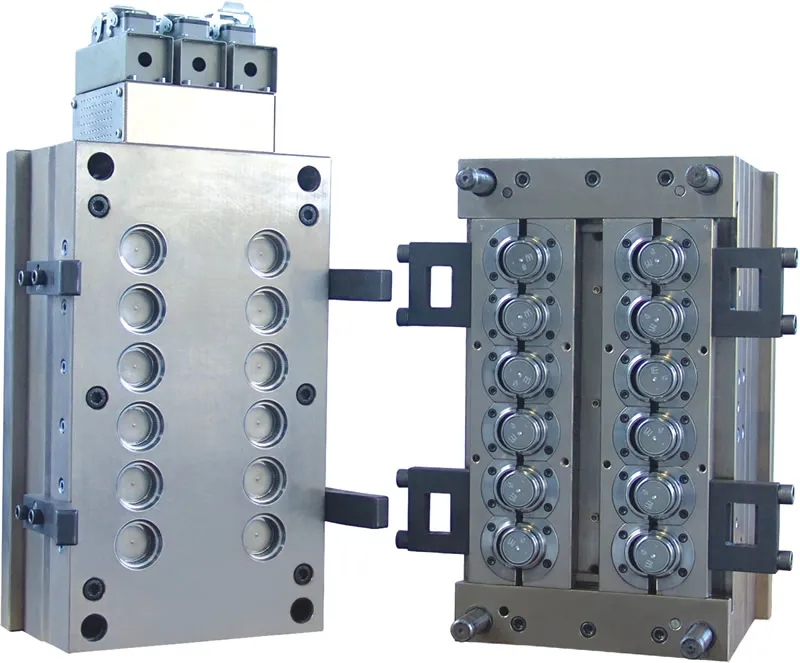

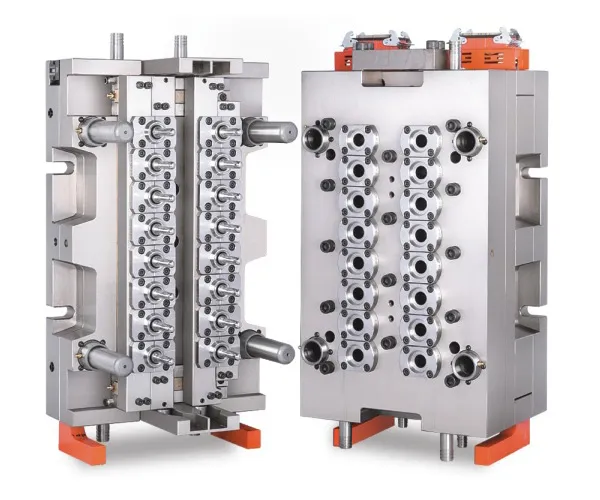

Современные заводы резиновых изделий, безусловно, располагают передовым оборудованием. Здесь и высокоточные смесители, обеспечивающие равномерное распределение компонентов, и прессы различных типов – литьевые, прессовые, экструзионные. Автоматизация, конечно, приветствуется, но полный отказ от ручного труда, на мой взгляд, не всегда оправдан. В некоторых случаях, особенно при производстве изделий сложной формы или небольшими сериями, ручной контроль и корректировка процесса оказываются более эффективными.

Я работал с несколькими заводами, где активно внедрялись системы компьютерного моделирования и оптимизации процессов. Это позволяет не только предсказывать возможные дефекты, но и сокращать время на разработку новых изделий. Например, при проектировании уплотнений для гидравлических систем, благодаря CAE (Computer-Aided Engineering) можно точно смоделировать деформацию материала под нагрузкой и оптимизировать геометрию для обеспечения максимальной герметичности и долговечности. Это значительно снижает количество дорогостоящих ошибок на этапе производства.

Однако, даже самое современное оборудование не заменит квалифицированный персонал. Инженеры-технологи, химики-технологи, операторы прессов – все они должны обладать глубокими знаниями и опытом. Особенно важно умение быстро реагировать на возникающие проблемы и находить оптимальные решения. Иначе, какие бы мощные машины ни были, производительность и качество продукции останутся на среднем уровне. Примером может служить недавняя работа с компанией, занимающейся производством резиновых роликов для конвейерных систем. Из-за недостаточного опыта операторов, в партии роликов выявились незначительные дефекты, замедлившие работу клиента.

Все часто говорят о контроле качества готовой продукции, но зачастую недооценивают важность контроля качества сырья. От качества резиновой смеси напрямую зависит свойства конечного изделия. Поэтому, на заводах резиновых изделий должны быть четкие процедуры проверки поставщиков и входного контроля материалов. Необходимо не только убедиться в соответствии характеристик сырья техническим требованиям, но и проверить его на наличие посторонних примесей и дефектов.

Мы однажды столкнулись с проблемой, когда поставщик начал поставлять резину с повышенным содержанием пыли. Это приводило к снижению прочности и эластичности изделий. Потратив время и средства на анализ сырья и поиск нового поставщика, нам удалось избежать серьезных проблем в производстве. В конечном итоге, это сэкономило нам гораздо больше денег, чем затраты на замену поставщика.

Важно также учитывать соответствие сырья нормативным требованиям безопасности и экологическим стандартам. Особенно это актуально для производства изделий, используемых в пищевой промышленности или в контакте с человеком. Поэтому, необходимо тщательно отслеживать сертификацию сырья и соблюдать все требования законодательства.

Состав резиновой смеси – это своего рода 'секретный рецепт', который определяет свойства конечного изделия. Именно от состава зависит прочность, эластичность, термостойкость, устойчивость к химическим воздействиям и другие важные характеристики. Поэтому, разработка оптимального состава является сложной задачей, требующей глубоких знаний и опыта.

Часто возникает проблема с совместимостью различных компонентов смеси. Например, неправильное сочетание наполнителей и вулканизирующих агентов может привести к снижению прочности и ускоренному старению резины. Поэтому, необходимо тщательно подбирать компоненты смеси и учитывать их взаимодействие. Мы зачастую проводим экспериментальные испытания для определения оптимального состава для конкретного изделия и условий эксплуатации.

Кроме того, важно учитывать влияние различных факторов на состав резиновой смеси. Например, температура, влажность и воздействие ультрафиолетового излучения могут влиять на свойства резины. Поэтому, необходимо разрабатывать составы, которые устойчивы к этим факторам. В последние годы все большую популярность набирают составы, содержащие специальные добавки, которые повышают термостойкость, устойчивость к озону и другим воздействиям.

Для производства резиновых изделий, предназначенных для использования в различных отраслях промышленности, необходима сертификация и контроль качества на всех этапах производства. Это позволяет гарантировать соответствие продукции требованиям безопасности и техническим регламентам.

На заводах резиновых изделий должны быть внедрены системы управления качеством, соответствующие требованиям международных стандартов, таких как ISO 9001. Эти системы обеспечивают систематический контроль качества на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Также важна система отслеживания, которая позволяет идентифицировать партию продукции и проследить ее историю.

Кроме того, необходимо проводить периодические испытания готовой продукции в специализированных лабораториях для подтверждения ее соответствия требованиям нормативных документов. Эти испытания могут включать определение механических свойств, термических свойств, химической стойкости и других характеристик. Примером может служить производство резиновых уплотнителей для холодильных систем, которые должны выдерживать экстремальные температуры и устойчивы к воздействию хладагентов.

Отрасль резиновых изделий постоянно развивается и внедряет новые технологии. В последние годы все большую популярность набирают новые материалы – термопластичные эластомеры, специальные полимеры и нанокомпозиты. Эти материалы обладают улучшенными свойствами по сравнению с традиционной резиной и позволяют производить изделия с более высокими характеристиками.

Особое внимание уделяется разработке экологически чистых и безопасных материалов. В настоящее время активно используются резиновые смеси на основе натурального каучука, переработанных материалов и биополимеров. Это позволяет снизить негативное воздействие на окружающую среду и повысить экологичность продукции.

Еще одним важным направлением развития является автоматизация производства и внедрение систем 'Индустрии 4.0'. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Внедрение систем предиктивной аналитики позволяет прогнозировать возможные поломки оборудования и проводить профилактическое обслуживание, что позволяет избежать простоев и повысить надежность производства. Но, стоит помнить что это не замена грамотному персоналу, а его помощник.