Начнем с простого – многие считают, что производство резиновых изделий – это в основном смешивание каучука и заливка в формы. Конечно, это часть процесса, но зачастую упускают из виду колоссальную сложность и разнообразие. Опыт работы в этой сфере показывает, что настоящая ценность – в понимании материалов, технологий и, что самое важное, в умении решать проблемы, возникающие на каждом этапе. От разработки до конечного продукта, всё требует внимательного подхода, а ошибки могут быть очень дорогостоящими. И не всегда очевидно, где именно кроется корень проблемы. Просто так, чтобы было понятнее, сейчас расскажу о нескольких моментах, которые часто вызывают вопросы.

Выбор подходящего компаунда – это краеугольный камень. Нельзя просто взять первый попавшийся резиновый состав. Есть огромное количество видов каучуков: натуральный, синтетический, силиконовый, фторкаучук и многие другие. Каждый из них имеет свои свойства, преимущества и недостатки. Например, натуральный каучук обладает высокой прочностью и эластичностью, но плохо устойчив к маслам и растворителям. Силиконовый каучук – это отличный вариант для температурных экстремумов, но может быть дороже. Фторкаучук, конечно, самый дорогой, но и самый устойчивый к агрессивным средам. Понимание этих нюансов, а главное – умение их прогнозировать при проектировании изделия, критически важно. Мы однажды столкнулись с проблемой: заказчик хотел использовать обычный этилен-пропиленовый каучук для уплотнителя в двигателе. Результат был предсказуем – уплотнитель быстро деформировался и потерял свои свойства. С тех пор у нас всегда есть строгий контроль за выбором материалов.

Например, работаем с различными компаундами для автомобильных уплотнителей. Здесь часто используют комбинации различных каучуков, добавки и наполнители для достижения оптимальных характеристик. Упругость, устойчивость к высоким температурам, маслам, ультрафиолету – все эти параметры нужно учитывать и согласовывать с требованиями заказчика. Это не просто 'какой каучук подешевле', это – точная инженерная задача, решаемая на основе глубокого знания свойств материала и условий эксплуатации.

Иногда самое сложное – это найти поставщика качественного компаунда, соответствующего заявленным характеристикам. Не всегда документы соответствуют реальности. Поэтому всегда проводим собственные испытания образцов перед заказом больших партий. Это позволяет избежать серьезных проблем в будущем. Помните, что **резиновые изделия завод** не может гарантировать качество, если исходный материал не соответствует требованиям.

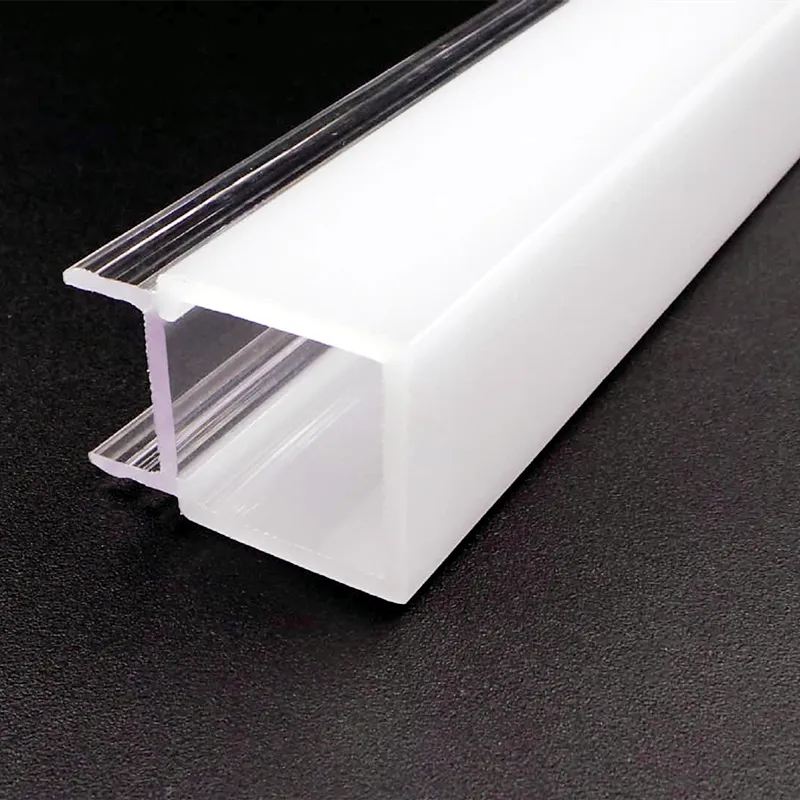

Существует несколько основных технологий формования резиновых изделий: литье под давлением, прессование, экструзия и другие. Выбор технологии зависит от множества факторов: объема производства, сложности детали, требуемой точности и материала. Литье под давлением – это идеальный вариант для массового производства однотипных деталей с высокой точностью. Прессование – более универсальный метод, который позволяет изготавливать детали сложной формы, но с меньшей точностью. Экструзия подходит для производства изделий с постоянным поперечным сечением, таких как шланги и профили.

Недавно мы участвовали в проекте по производству сложного уплотнительного элемента для авиационной техники. Изначально заказчик предложил прессование, но после анализа конструкции мы пришли к выводу, что литье под давлением будет более эффективным и обеспечит необходимую точность. Это потребовало инвестиций в новое оборудование, но в конечном итоге позволило нам получить продукт, отвечающий самым высоким требованиям.

Часто возникают вопросы, связанные с техникой формования. Например, правильная настройка температуры, давления и времени выдержки в форме – это критически важно для получения качественного изделия. Неправильные параметры могут привести к дефектам, таким как пузыри, трещины и деформации. Поэтому необходимо иметь опытных операторов и тщательно контролировать технологический процесс.

Качество – это самое главное. Нельзя допускать попадания некачественных материалов и дефектных изделий в производство. Поэтому необходимо организовать систему контроля качества на всех этапах: от входного контроля сырья до финальной проверки готовой продукции. Входной контроль включает в себя проверку соответствия материалов заявленным характеристикам, а также визуальный осмотр на наличие дефектов. В процессе производства проводятся регулярные проверки качества, а готовые изделия подвергаются финальной проверке, включающей в себя измерение размеров, проверку механических свойств и визуальный осмотр.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на растяжение, твердость и устойчивость к химическим веществам. В зависимости от требований заказчика могут использоваться и более сложные методы контроля, такие как ультразвуковой контроль и рентгеновский контроль.

Не стоит экономить на контроле качества. Дешевая деталь, изготовленная с нарушением технологии, может привести к серьезным последствиям. Например, дефектный уплотнитель в двигателе может привести к его поломке. Иногда затраты на контроль качества окупаются многократно, предотвращая дорогостоящие убытки.

Индустрия производства **резиновые изделия завод** не стоит на месте. Появляются новые материалы, технологии и методы контроля качества. Например, сейчас активно развивается 3D-печать резиновых изделий. Это позволяет создавать сложные детали с высокой точностью и минимальными затратами на оснастку. Кроме того, растет спрос на экологичные материалы и технологии производства.

Мы постоянно следим за новыми тенденциями и внедряем их в свою производственную практику. Например, мы используем переработанный каучук для производства некоторых видов изделий. Это позволяет снизить воздействие на окружающую среду и сократить затраты на сырье.

Автоматизация – еще одна важная тенденция. Внедрение автоматизированных систем управления производством позволяет повысить эффективность и снизить количество ошибок. Мы планируем в ближайшее время внедрить новую систему управления производством, которая позволит нам более эффективно контролировать все этапы производства.

За годы работы мы накопили большой опыт и знаем, какие ошибки чаще всего допускаются при производстве резиновых изделий. Одна из самых распространенных ошибок – это неправильный выбор материала для конкретной задачи. Как уже упоминалось, важно учитывать все факторы, влияющие на свойства резинового изделия, такие как температура, влажность, воздействие химических веществ и механические нагрузки. Другая распространенная ошибка – это несоблюдение технологии формования. Неправильная настройка параметров процесса может привести к дефектам, которые невозможно исправить. Третья ошибка – это неэффективный контроль качества. Недостаточный контроль качества может привести к попаданию дефектных изделий в производство и, как следствие, к серьезным проблемам для заказчика.

Чтобы избежать этих ошибок, необходимо тщательно планировать каждый этап производства, использовать современное оборудование и технологии, а также организовать эффективную систему контроля качества. Необходимо также постоянно повышать квалификацию персонала и следить за новыми тенденциями в отрасли.

В заключение хочется сказать, что производство **резиновые изделия завод** – это сложная и ответственная работа. Она требует глубоких знаний, опыта и постоянного совершенствования. Только при соблюдении всех требований и использовании современных технологий можно гарантировать высокое качество продукции и удовлетворение потребностей заказчика. Наше предприятие, **Xiamen Neway Rubber & Plastic Products Co., Ltd.**, стремится соответствовать этим требованиям и постоянно работает над улучшением качества своей продукции и услуг. Наш сайт: https://www.newayco.ru.