Резиновые изделия… Звучит просто, но на деле это целая вселенная. Часто новые клиенты приходят с представлением, что все можно сделать быстро и дешево, просто 'набить матрицу'. Как бы не так. Я вот уже лет пятнадцать в этой индустрии, и сколько раз сталкивался с тем, что кажущиеся простыми задачи превращаются в настоящие головные боли. Эта статья – не учебник, а скорее набор заметок, выдернутых из реальной практики, с которыми приходится сталкиваться ежедневно.

Первый камень преткновения – выбор материала. Мы работаем с широким спектром эластомеров: натуральный каучук, SBR, EPDM, силикон, фторкаучук. Каждый из них имеет свои свойства – термостойкость, маслостойкость, устойчивость к ультрафиолету, механическую прочность. Попытка заменить один материал другим 'для экономии' зачастую приводит к проблемам с долговечностью и эксплуатацией. Например, работали с клиентом, который хотел использовать SBR вместо EPDM для уплотнительных элементов. Сэкономили на цене, а через полгода эти элементы деформировались и вышли из строя. Пришлось переделывать всю партию.

Особенно важна правильная маркировка и контроль качества сырья. Это не просто формальность. Некачественный каучук может привести к браку готовой продукции, а также повлиять на стабильность технологического процесса. Регулярный анализ поставщиков и тестирование материалов – must have для надежного производства резиновых изделий.

И, знаете, многие недооценивают влияние добавок. Наполнители, пластификаторы, вулканизирующие агенты – все они играют важную роль в формировании свойств резиновой смеси. Неправильный подбор добавок может привести к ухудшению механических характеристик или нестабильности процесса вулканизации. Это как кулинария – один ингредиент может испортить все блюдо, даже если остальные компоненты отличные.

Процесс изготовления резиновых изделий – это комплексная задача, включающая в себя несколько этапов: от проектирования детали до упаковки готовой продукции. Мы начинаем с разработки 3D-модели детали, а затем переходим к изготовлению пресс-форм. Это, пожалуй, самый ответственный этап, от качества пресс-формы напрямую зависит качество конечного продукта.

У нас есть собственный цех по изготовлению пресс-форм, и мы всегда уделяем особое внимание деталям: геометрии, термообработке, поверхности. Иногда даже небольшая неточность в пресс-форме может привести к браку. Один раз потратили кучу времени и средств на изготовление пресс-формы для сложной детали, а потом обнаружили, что она не соответствует чертежам на несколько миллиметров. Пришлось переделывать, что существенно увеличило сроки производства.

После изготовления пресс-форм следует процесс формования – литье под давлением, прессование, экструзия. Выбор метода формования зависит от геометрии детали, объема производства и требуемой точности. Мы используем все три метода и постоянно оптимизируем технологические процессы для повышения эффективности и снижения затрат.

Литье под давлением – это наиболее распространенный метод производства резиновых изделий. Он позволяет изготавливать детали сложной формы с высокой точностью и скоростью.

Однако, для успешного литья под давлением необходимо правильно подобрать параметры процесса: температуру смеси, давление, время выдержки. Неправильные параметры могут привести к дефектам поверхности, деформации детали или неполной вулканизации.

Прессование – это более простой и дешевый метод формования, но он подходит только для крупносерийного производства и деталей простой формы.

Преимущество прессования в том, что оно позволяет изготавливать детали больших размеров. Однако, точность и качество поверхности деталей, изготовленных методом прессования, обычно ниже, чем у деталей, изготовленных методом литья под давлением.

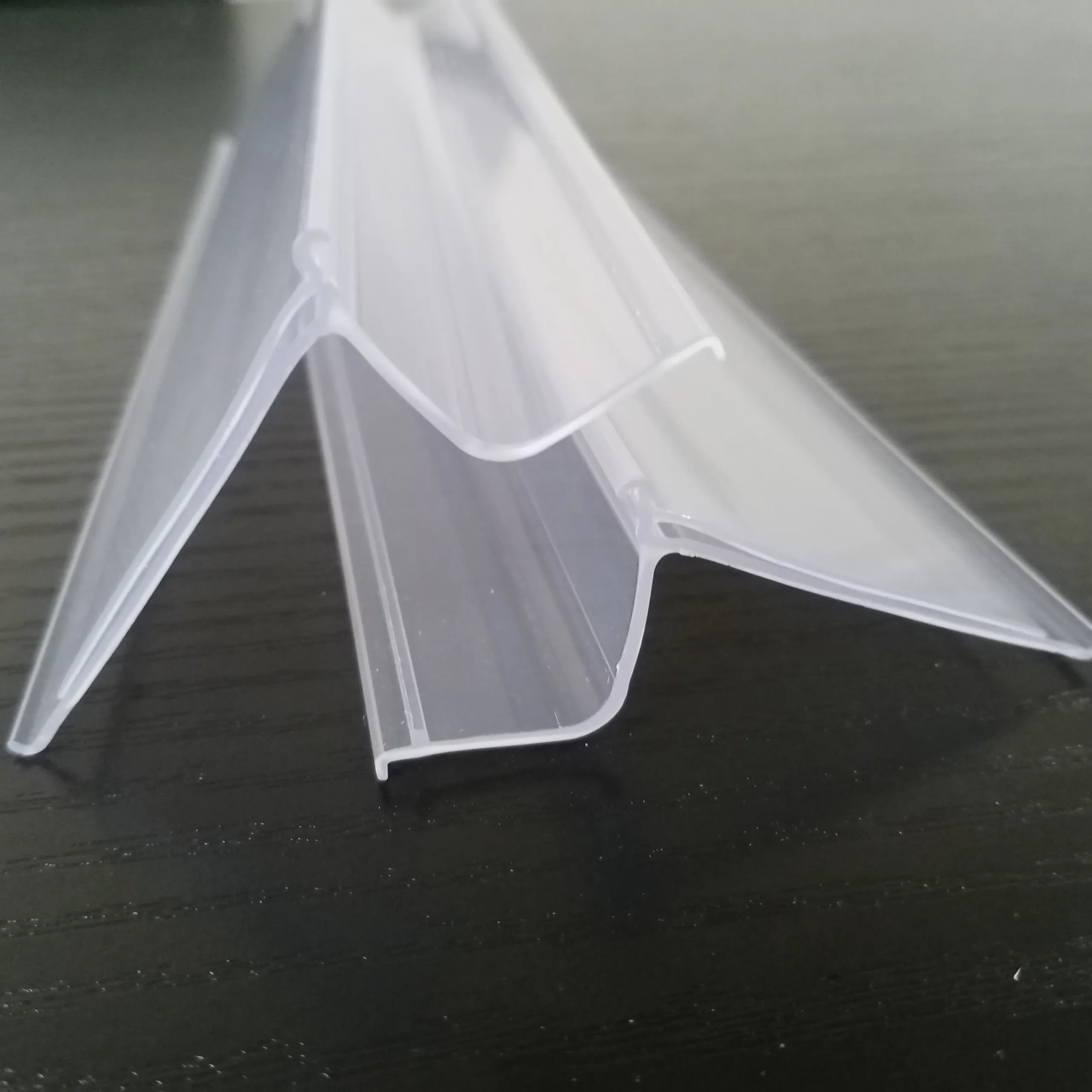

Экструзия – это метод формования, который используется для производства профилей и трубок. Он позволяет изготавливать детали сложной формы с высокой точностью и скоростью.

Экструзия – это непрерывный процесс, поэтому он подходит для производства деталей большого объема. Однако, для экструзии требуется специальное оборудование и квалифицированный персонал.

Часто возникают вопросы, связанные с браком. Основные причины брака – это некачественное сырье, неправильные технологические параметры, дефекты пресс-форм. Для минимизации брака необходимо тщательно контролировать все этапы производства и своевременно выявлять и устранять причины дефектов.

Еще одна распространенная проблема – это деформации деталей после изготовления. Это может быть связано с неправильной вулканизацией, недостаточной термостойкостью материала или неправильным подбором геометрии детали. Для решения этой проблемы необходимо проводить испытания деталей на деформацию и оптимизировать технологический процесс.

И, конечно, всегда есть вопросы по срокам. Задержки в производстве могут быть вызваны различными факторами: сложностью деталей, нехваткой сырья, проблемами с оборудованием. Для минимизации задержек необходимо тщательно планировать производство и иметь запас сырья и комплектующих.

Мы сотрудничаем с множеством отраслей: автомобильная промышленность, строительство, медицина, промышленность бытовой техники. Для каждой отрасли предъявляются свои требования к качеству и характеристикам резиновых изделий.

Например, для автомобильной промышленности необходимы детали, устойчивые к высоким температурам, маслам и топливу. Для медицинских изделий требуются детали, соответствующие требованиям гигиены и безопасности. Для промышленной техники необходимы детали, устойчивые к механическим повреждениям и износу.

Иногда бывает сложно найти материал, который бы соответствовал всем требованиям. В таких случаях приходится разрабатывать специальные резиновые смеси и проводить дополнительные испытания.

Наш опыт работы с различными отраслями позволяет нам находить оптимальные решения для каждой задачи и обеспечивать высокое качество продукции.

Мы постоянно следим за новыми тенденциями в индустрии и внедряем новые технологии. Это позволяет нам предлагать нашим клиентам самые современные и эффективные решения.

Например, мы сейчас активно работаем над использованием нанотехнологий для улучшения свойств резиновых изделий. Наночастицы могут повысить прочность, термостойкость и износостойкость резиновых изделий.

И, конечно, мы всегда открыты к сотрудничеству и готовы разрабатывать специальные решения для наших клиентов.

Недавно мы провели испытания нового типа силиконовой резины, обладающей повышенной термостойкостью и химической стойкостью. Этот материал может быть использован в условиях экстремальных температур и агрессивных сред.

Еще одной интересной разработкой является использование резиновых смесей с добавлением углеродных нанотрубок. Такие смеси обладают повышенной прочностью и электропроводностью.

Мы уверены, что новые материалы и технологии позволят нам создавать резиновые изделия нового поколения.