Резиновые заглушки – это, казалось бы, простая деталь. Но как производителю, особенно если ты сам в теме, понимаешь, что тут все не так однозначно. Многие считают, что это просто купить готовую, главное – правильный размер. Но вот когда дело доходит до специфических задач, нестандартных форм, особых требований к материалу, тут начинаются настоящие сложности. Я вот помню, как однажды столкнулись с заказом на заглушки для медицинского оборудования – требования к химической стойкости были просто безумные. Простого EPDM нам не подошло, пришлось искать что-то более экзотическое, и не всегда это удавалось.

Итак, с чего начать? Первое – понимание, какие типы заглушек вам нужны. Тут вариантов масса: от простых уплотнительных элементов до сложных заглушек с интегрированными функциональными элементами. Классификация часто идет по материалам: натуральный каучук (NR), синтетические каучуки (NBR, EPDM, силикон, Viton и т.д.). Каждый материал обладает своими свойствами, и выбор зависит от условий эксплуатации. Например, для работы в агрессивных средах лучше использовать фторкаучуки (Viton), для высоких температур – силикон, а для влажных помещений – EPDM.

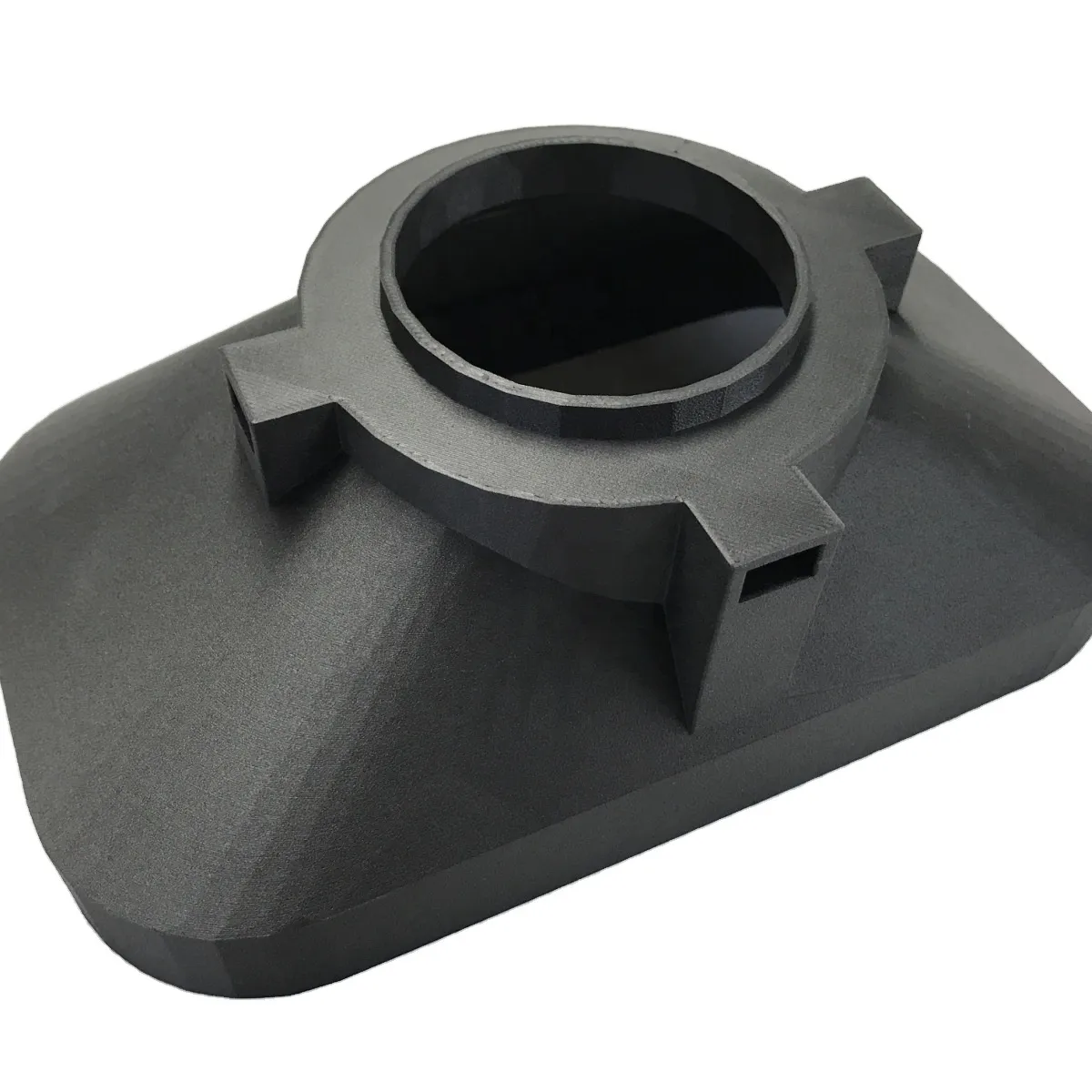

Не стоит недооценивать влияние формы заглушки. Обычные круглые или квадратные заглушки – это одно, а вот заглушки сложной геометрии, с вырезами, выступами, углублениями – это уже совсем другая история. Такие детали часто требуют использования литья под давлением или экструзии, что усложняет процесс производства и увеличивает стоимость.

Ну и конечно, стоит учитывать область применения. Для автомобильной промышленности нужны заглушки с повышенной износостойкостью и устойчивостью к маслам и топливу. Для бытовой техники – с высокой термостойкостью и долговечностью. Для медицинской сферы – с биосовместимостью и стерилизацией.

Пожалуй, самый важный аспект при выборе резиновых заглушек – это выбор материала. И здесь нельзя руководствоваться только ценой. Да, натуральный каучук самый дешевый, но он быстро стареет и теряет эластичность. Синтетические каучуки предлагают гораздо более широкий спектр свойств и возможностей. Но опять же, нужно понимать, что каждый синтетический каучук имеет свои плюсы и минусы.

Например, NBR (нитрильный каучук) хорошо подходит для работы с маслами и топливом, но он не устойчив к высоким температурам. EPDM (этилен-пропилен-диен моно???) устойчив к озону, ультрафиолетовому излучению и атмосферным воздействиям, но он плохо переносит масла и растворители. Силикон обладает высокой термостойкостью и эластичностью, но он менее прочен, чем другие каучуки.

Лично я всегда стараюсь тщательно анализировать условия эксплуатации заглушки и консультироваться с поставщиками материалов. Иногда приходится проводить собственные испытания, чтобы убедиться, что выбранный материал соответствует требованиям заказчика. Это может занять много времени и сил, но это необходимо, если речь идет о критически важных деталях.

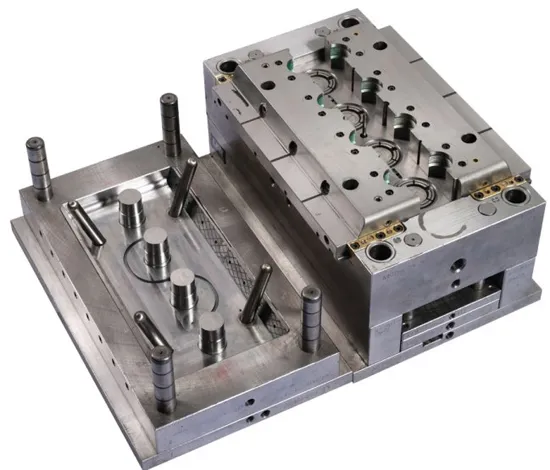

Выбор технологии производства – еще один ключевой фактор. Два основных способа производства резиновых заглушек – это литье под давлением и экструзия. Литье под давлением – это более сложный и дорогой процесс, но он позволяет производить детали сложной формы с высокой точностью. Экструзия – это более простой и дешевый процесс, но он подходит только для производства однородных изделий.

Литье под давлением обычно используется для производства заглушек с высокой точностью размеров и сложной геометрией. Это актуально, например, для медицинского оборудования или электроники. Экструзия, в свою очередь, подходит для производства заглушек для автомобильной промышленности или строительной отрасли, где важна скорость и экономичность.

Важно помнить, что качество материала и качество оборудования играют огромную роль в конечном результате. Даже при использовании самой передовой технологии производства можно получить дефектную деталь, если использовать некачественный материал или неправильно настроить оборудование.

В процессе производства резиновых заглушек часто возникают различные проблемы. Одна из самых распространенных – это деформация детали при эксплуатации. Это может быть вызвано неправильным выбором материала, некачественным литьем или неправильной установкой заглушки. Для решения этой проблемы необходимо тщательно анализировать условия эксплуатации, проводить испытания материалов и использовать качественное оборудование.

Еще одна распространенная проблема – это образование трещин и сколов на поверхности детали. Это может быть вызвано воздействием химических веществ, высоких температур или механических нагрузок. Для решения этой проблемы необходимо использовать защитные покрытия, правильно выбирать материал и избегать агрессивных условий эксплуатации.

Иногда возникают проблемы с адгезией заглушки к поверхности. Это может быть вызвано неправильной подготовкой поверхности, использованием неподходящего клея или неправильной установкой заглушки. Для решения этой проблемы необходимо тщательно подготовить поверхность, использовать качественный клей и правильно установить заглушку.

Наша компания, Xiamen Neway Rubber & Plastic Products Co., Ltd. (ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия & ООО Няньвэй Промышленность), уже более 18 лет успешно занимается производством резиновых заглушек различной сложности. Мы предлагаем полный цикл услуг: от разработки дизайна и подбора материала до производства и отгрузки готовой продукции. Мы используем современное оборудование и работаем с проверенными поставщиками материалов, что позволяет нам гарантировать высокое качество нашей продукции.

Наша команда – это опытные инженеры и технологи, которые готовы помочь вам с выбором оптимального решения для вашей задачи. Мы всегда открыты к сотрудничеству и готовы предложить индивидуальные условия работы.

Мы понимаем, что каждая задача уникальна, и поэтому подходим к каждой работе индивидуально. Мы предлагаем широкий спектр материалов и технологий производства, что позволяет нам удовлетворить потребности самых требовательных клиентов.

Производство резиновых заглушек – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Не стоит экономить на качестве материалов и технологиях производства. Обращайтесь к проверенным поставщикам и компаниям с хорошей репутацией. Тогда вы сможете получить надежные и долговечные детали, которые будут соответствовать всем требованиям вашей задачи.