Зачастую, когда клиенты ищут производителей резиновых деталей, их интересует цена – и это естественно. Но, как показывает практика, часто это не самый важный критерий. Гораздо важнее – надежность поставщика, качество материалов, точность изготовления и, конечно же, опыт. И, если честно, найти баланс между этими факторами – задача не из легких. Попытался сегодня разобраться, как это устроено на самом деле, и поделиться некоторыми мыслями, основанными на многолетнем опыте.

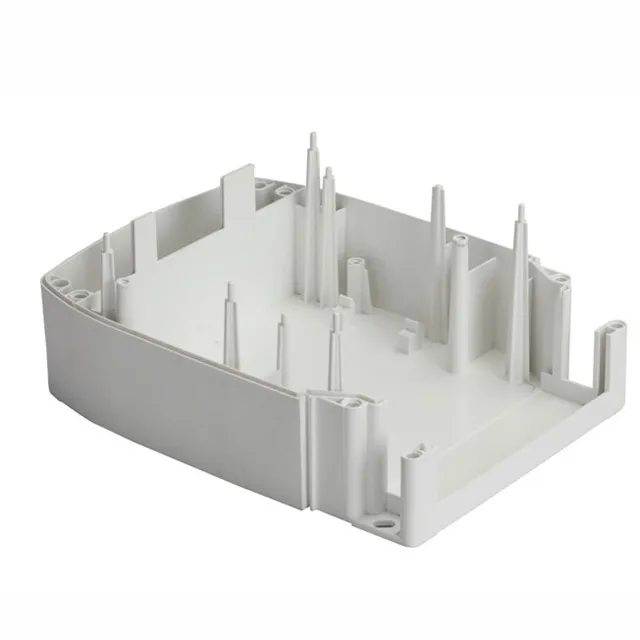

Первая проблема, с которой постоянно сталкиваюсь – это понимание требований. Клиент может описать деталь словами, но это не всегда достаточно. Особенно это касается сложных форм и нестандартных решений. Часто бывает, что после изготовления оказывается, что деталь не совсем соответствует ожиданиям. Это связано с разницей в интерпретации, недостаточным техническим заданием или, что неприятно, с некомпетентностью стороны, дающей задание. Приходилось не раз переделывать детали из-за неточностей в чертежах, которые потом оказывались совсем не такими, какими их представляли заказчики. Нужны четкие и подробные технические рисунки, 3D-модели, спецификации. И, конечно же, квалифицированный инженер-конструктор, который сможет понять суть задачи и правильно ее сформулировать.

Еще один момент – это стандартизация. Существуют различные ГОСТы, ISO и другие нормы, регулирующие производство резиновых деталей. Не все производители строго соблюдают эти нормы, и это может привести к проблемам с качеством и совместимостью. Например, использование некачественного каучука может значительно снизить долговечность изделия, особенно при воздействии агрессивных сред или температурных перепадов. Мы, в своей работе, всегда уделяем особое внимание выбору материалов и контролируем их соответствие заявленным характеристикам. Иначе потом будет очень больно.

Иногда клиенты предпочитают 'экономить' на материалах, выбирая самые дешевые варианты. Вроде бы выгодно, но это часто приводит к ухудшению качества и сокращению срока службы изделия. Это как с автомобилем – можно купить дешевый автомобиль, а потом постоянно тратиться на ремонт. Лучше сразу выбрать более надежный вариант, пусть и чуть дороже. Хотя, конечно, это не всегда возможно.

Резиновые детали производители часто сталкиваются с вопросом выбора материала. 'Резина' – это широкое понятие, включающее в себя множество различных видов каучуков, каждый из которых обладает своими уникальными свойствами. Например, NBR (нитрильный каучук) устойчив к маслам и топливу, EPDM (этилен-пропилен-диен мономером) – к атмосферным воздействиям и озону, силиконовый каучук – к высоким и низким температурам. Использование неправильного материала может привести к быстрому износу детали и ее выходу из строя.

При выборе материала необходимо учитывать условия эксплуатации изделия – температуру, влажность, воздействие химических веществ, механические нагрузки. Нельзя просто взять первый попавшийся каучук. Нужно тщательно изучить технические характеристики и подобрать наиболее подходящий вариант. В некоторых случаях требуется использование специальных добавок и модификаторов, чтобы улучшить свойства материала. Например, добавление наполнителей может повысить прочность и износостойкость резины.

В последнее время набирает популярность использование термопластичных эластомеров (TPE). Это материалы, сочетающие в себе свойства резины и пластмассы. Они обладают хорошей эластичностью, прочностью и устойчивостью к воздействию окружающей среды. TPE часто используются в автомобильной промышленности, медицине и других отраслях. Мы, например, довольно часто используем их для производства различных уплотнителей и прокладок. Причем, их можно перерабатывать, что является большим плюсом с экологической точки зрения.

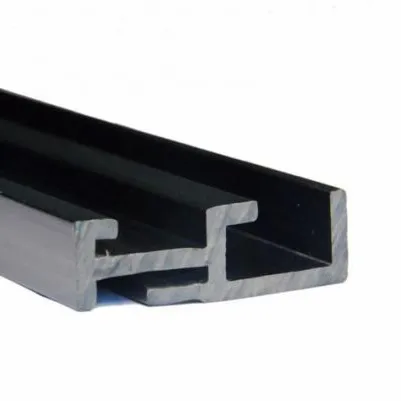

Производство деталей из резины – это сложный и многоступенчатый процесс, включающий в себя проектирование, изготовление оснастки, формовку, вулканизацию и контроль качества. На каждом этапе необходимо соблюдать определенные технологические процессы и использовать специализированное оборудование. Например, для производства деталей сложной формы часто используют литье под давлением, а для массового производства – экструзию. Важную роль играет контроль качества на всех этапах производства, чтобы избежать брака и обеспечить соответствие изделий требованиям заказчика.

Автоматизация производства позволяет повысить производительность и снизить себестоимость деталей. В последнее время все больше производителей резиновых деталей переходят на автоматизированные линии, использующие робототехнику и компьютерное управление. Это позволяет значительно сократить время изготовления и повысить точность деталей. Но даже с автоматизацией требуется квалифицированный персонал для обслуживания оборудования и контроля качества.

Не стоит недооценивать важность контроля качества. На современном этапе развития промышленности, даже небольшие дефекты могут привести к серьезным последствиям. Поэтому, необходимо использовать современные методы контроля качества, такие как ультразвуковой контроль, рентгенография и другие. Мы всегда уделяем особое внимание контролю качества на всех этапах производства, начиная от входного контроля материалов и заканчивая выходным контролем готовых изделий. Иначе потом будет дороже.

В мире существует множество производителей резиновых деталей, и каждый из них имеет свои сильные и слабые стороны. Я лично знаком с компаниями из Германии, Японии и Южной Кореи, которые отличаются высоким уровнем технологической оснащенности и качества продукции. Они часто используют передовые технологии и материалы, а также уделяют большое внимание экологической безопасности. Но, к сожалению, цены на продукцию этих компаний часто выше, чем у отечественных производителей. Поэтому, выбор поставщика должен быть осознанным и взвешенным.

На рынке резиновых изделий постоянно появляются новые вызовы. Например, растет спрос на детали, устойчивые к высоким температурам и агрессивным средам. Также, все большую популярность набирает использование биоразлагаемых материалов. В этих условиях, производителям необходимо постоянно совершенствовать свои технологии и материалы, чтобы оставаться конкурентоспособными. А еще - думать об устойчивом развитии производства, что уже становится обязательным условием.

Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., стараемся идти в ногу со временем и внедрять новые технологии. У нас есть собственный научно-исследовательский отдел, который занимается разработкой новых материалов и технологий. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. И мы всегда готовы предложить нашим клиентам индивидуальные решения, отвечающие их требованиям. Мы специализируемся на нестандартных пластиковых деталях, деталях из силиконовой резины и металлоизделиях с 2005 года.