Все часто говорят о качестве, сроках и цене. На самом деле, за производством резиновых деталей стоит гораздо больше, чем просто эти три параметра. Особенно если речь идет о нестандартных изделиях, где требуется не просто залить резину в форму, а решить сложную инженерную задачу. Многие, кто приходит в эту сферу, недооценивают важность правильного выбора сырья, контроля технологических процессов и, что часто забывается, умения предвидеть возможные проблемы. Попробую поделиться некоторыми мыслями и наблюдениями, основанными на многолетнем опыте.

Начнем с материалов. 'Резина' – это слишком общее понятие. Мы имеем дело с огромным количеством полимеров, каждый из которых обладает уникальными свойствами. Например, силикон для медицинских изделий, фторкаучук для агрессивных сред, натуральный каучук для упругих элементов. И выбор материала напрямую влияет на долговечность, надежность и функциональность готовой детали. Часто заказчики ориентируются только на цену, но в итоге платят гораздо больше из-за некачественного материала, который быстро приходит в негодность. Я видел много случаев, когда использование 'дешевой' резины обходилось заказчику очень дорого в плане ремонта и простоев.

Один из распространенных вопросов – это маркировка. Тут часто возникает путаница. Например, 'NBR' (нитрильный каучук) и 'CR' (синтетический каучук) – это не одно и то же, хотя оба являются синтетическими материалами. Их характеристики сильно различаются, и неправильный выбор может привести к серьезным последствиям. Например, при работе с маслами и топливом, выбор материала, не устойчивого к этим веществам, может привести к деформации и разрушению детали.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. работаем с широким спектром материалов и всегда стараемся помочь заказчикам сделать правильный выбор. Важно понимать не только технические характеристики, но и условия эксплуатации детали – температура, давление, воздействие химических веществ и т.д.

Самый интересный и сложный этап – это технологический процесс. Это не просто заливка резины в форму. Это целый комплекс операций, включающих подготовку формы, смешивание сырья, литье, вулканизацию, обрезку и контроль качества. Важно тщательно контролировать каждый этап, чтобы избежать дефектов и обеспечить соответствие готовой детали требованиям заказчика.

Проблемы могут возникать на любом этапе. Например, неправильная подготовка формы может привести к тому, что деталь будет трудно извлекаться. Неправильное смешивание сырья может привести к неравномерным свойствам резины. Недостаточная вулканизация может привести к низкой прочности и эластичности. И это лишь некоторые примеры.

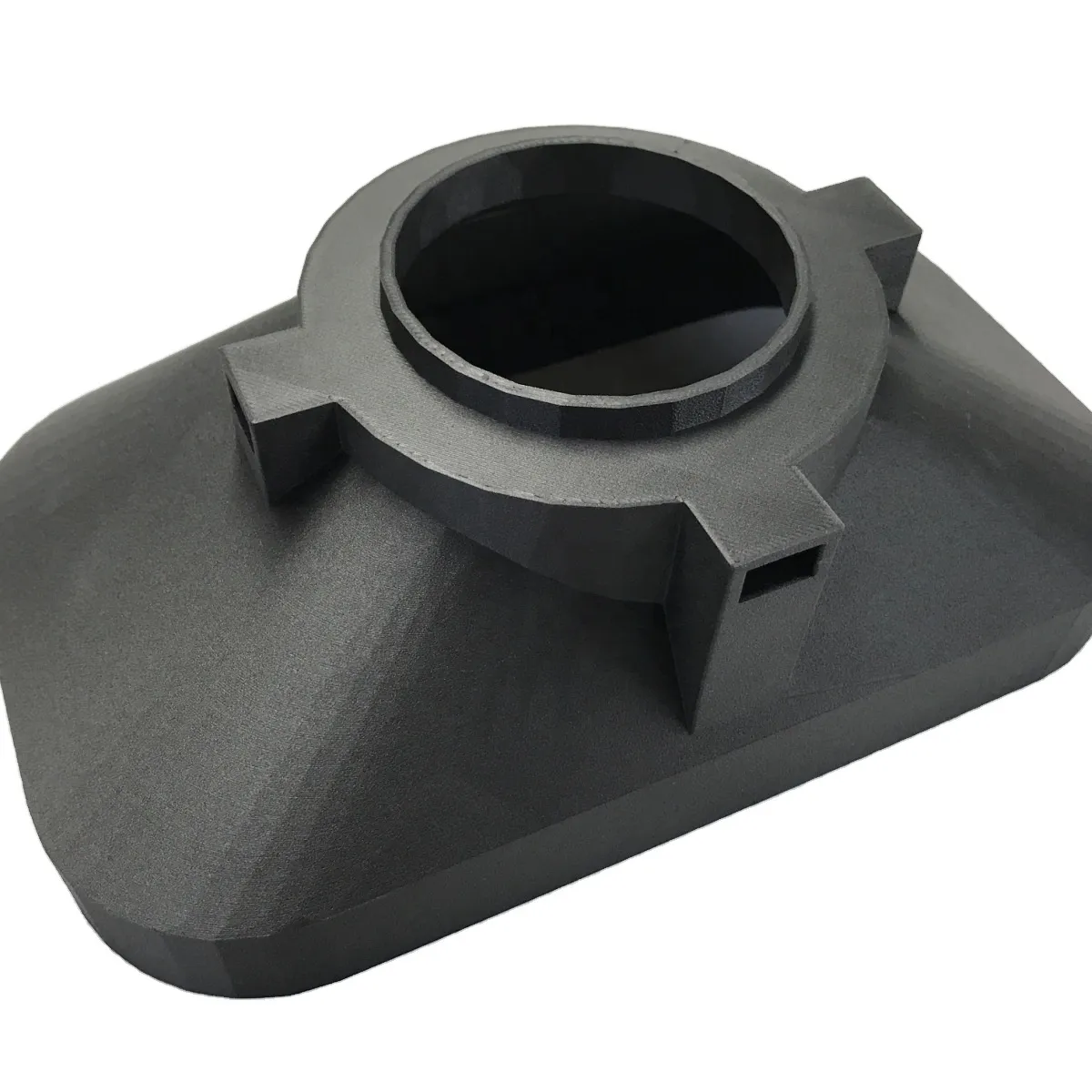

У нас часто встречаются заказы на производство сложных деталей с внутренними полостями или выступающими элементами. В таких случаях необходимо использовать сложные формы и специальные методы литья. Кроме того, важно обеспечить равномерное распределение давления во время литья, чтобы избежать образования дефектов, таких как пористость или трещины. Мы используем современные технологии литья под давлением и литья под герметиком, чтобы обеспечить высокое качество резиновых изделий.

Контроль качества – это не просто формальность, это инвестиция в будущее. Не стоит экономить на контроле качества, потому что это может привести к серьезным последствиям – браку, переделкам и потере прибыли. Важно проводить контроль качества на всех этапах технологического процесса – от входного контроля сырья до выходного контроля готовой детали.

Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на растяжение, твердость и другие. В зависимости от требований заказчика, мы можем проводить испытания в различных условиях – при различных температурах и давлениях. Кроме того, мы используем современное оборудование для контроля качества, такое как координатно-измерительные машины и рентгеновские детекторы.

Один раз нам привезли партию деталей, которые, на первый взгляд, выглядели нормально. Но после испытаний выяснилось, что они имеют высокую степень деформации и не соответствуют требованиям заказчика. Пришлось весь заказ переделывать. Это был дорогостоящий урок, который мы запомнили надолго. И теперь мы уделяем еще больше внимания контролю качества, чтобы избежать подобных ситуаций в будущем.

Работа с резиновыми деталями часто связана с неожиданными проблемами. Например, бывает сложно точно предсказать поведение резины при различных условиях эксплуатации. Бывает, что деталь, которая хорошо работает в лаборатории, не выдерживает реальных нагрузок. В таких случаях необходимо проводить дополнительные испытания и вносить изменения в конструкцию детали.

Недавно мы работали над проектом по производству деталей для автомобильной промышленности. Заказчик предъявил очень строгие требования к прочности и износостойкости деталей. При испытаниях выяснилось, что деталь быстро изнашивается. Пришлось использовать другой материал и изменить конструкцию детали. В итоге мы добились желаемого результата, но это потребовало много времени и усилий.

Мы постоянно учимся на своих ошибках и стараемся улучшать свои технологии и процессы. Мы тесно сотрудничаем с заказчиками, чтобы понимать их потребности и требования. И мы всегда готовы предложить оптимальное решение для каждой конкретной задачи.

В заключение хотелось бы отметить, что сфера производства резиновых деталей постоянно развивается. Появляются новые материалы, новые технологии и новые методы контроля качества. Мы следим за этими тенденциями и стараемся использовать их в своей работе.

Одной из перспективных тенденций является использование нанотехнологий для улучшения свойств резины. Например, добавление наночастиц в резину может повысить ее прочность, износостойкость и термостойкость. Еще одна перспективная тенденция – это использование 3D-печати для производства сложных деталей с уникальной геометрией. Мы также активно изучаем эти технологии и планируем внедрить их в свою работу в ближайшем будущем.

Важно помнить, что производство резиновых деталей – это сложная и ответственная задача, требующая профессионализма, опыта и знаний. Мы надеемся, что наша статья поможет вам лучше понять этот процесс и сделать правильный выбор при заказе резиновых изделий.