О, **резиновое кольцо завод**… Звучит просто, но за этим скрывается целый мир. Многие думают, что это банальный бизнес, но я скажу – там свои тонкости, свои подводные камни, свои маленькие победы, которые не всегда заметны со стороны. Недавно созванивался с одним знакомым, который только планирует открыть небольшое производство. Он был уверен, что взять станок, нанять пару рабочих – и готово. Не тут-то было. Понимаете, здесь не просто прессовать резину, а учитывать множество параметров: состав, маркировку, требования к геометрии, конечно же, и, что не менее важно, надежность. Я вот работаю в этой сфере уже лет 15, и каждый раз удивляюсь, сколько всего можно наворотить, если не следить за деталями.

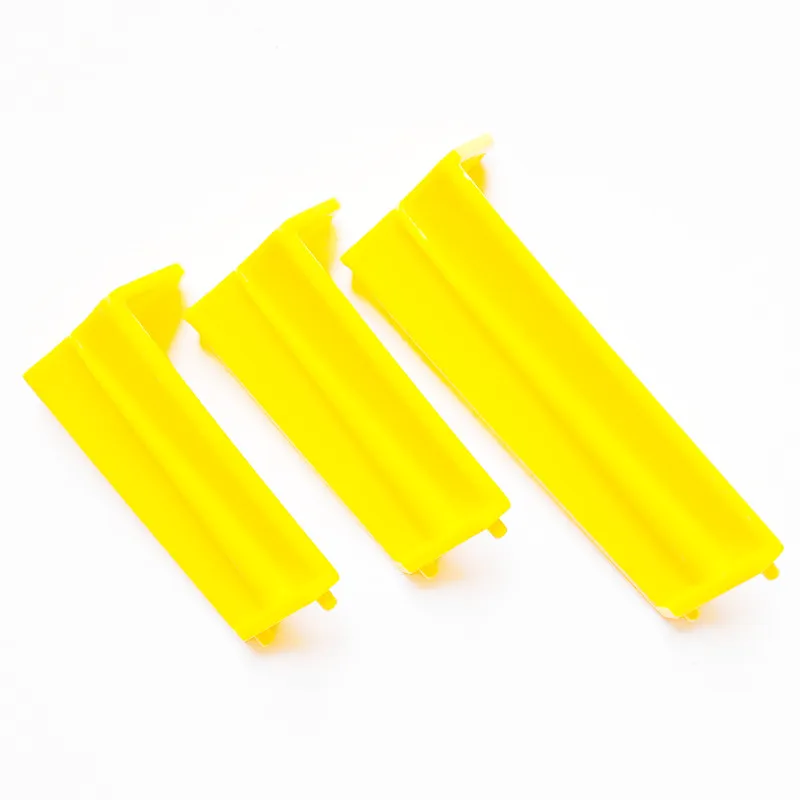

В общем, сразу к делу. Один из самых распространенных вопросов – это выбор материала. Резина – это не просто 'резина'. Существуют тысячи марок, и каждая подходит для определенных условий эксплуатации. Нужно учитывать температурный режим, агрессивные среды, механические нагрузки... И тут возникает вопрос: кто будет консультировать по этому поводу? Сложно найти поставщика, который сможет не просто продать материал, но и помочь с подбором, с расчетом. Иначе рискуешь получить брак, а это – дополнительные затраты и потеря времени.

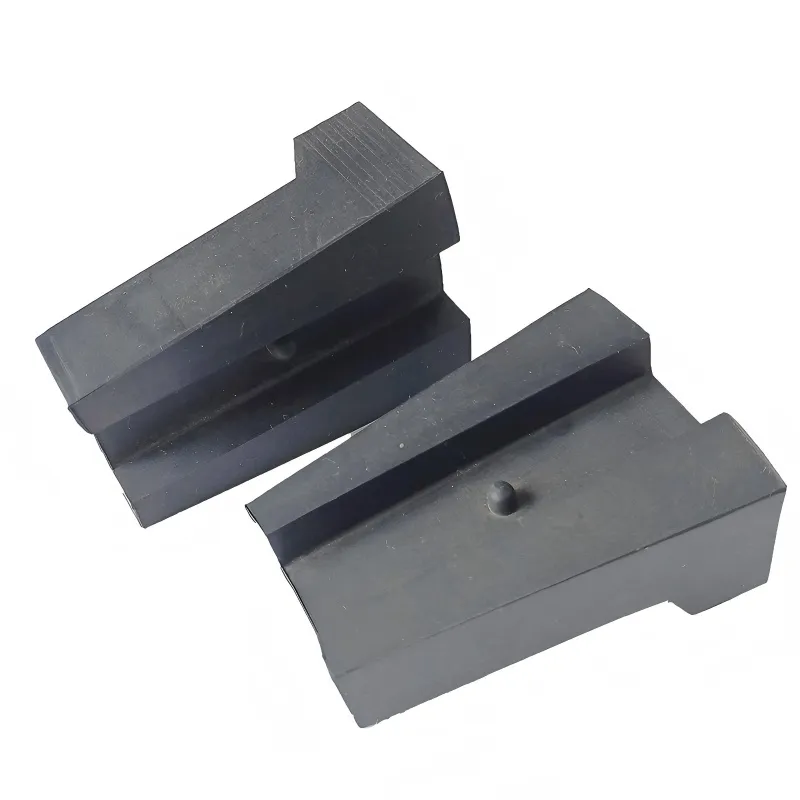

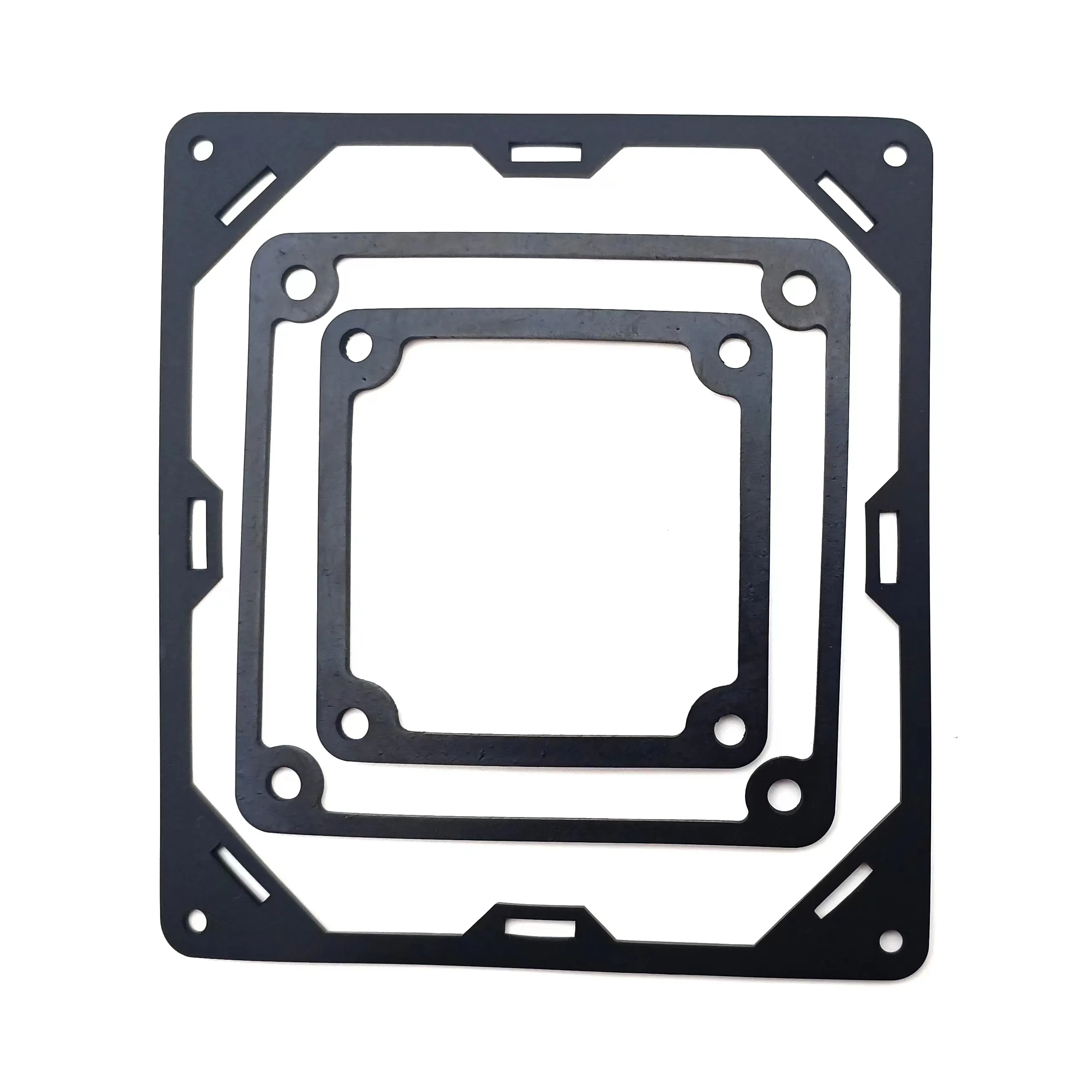

Помимо материала, есть еще вопрос технологии. Производство **резиновых колец** – это не только литье, но и формовка, вулканизация, контроль качества. У каждого этапа свои нюансы, свои особенности. Например, при литье нужно правильно подобрать температуру, давление, время выдержки. Неправильно – и кольца будут деформироваться, будут иметь пустоты, будут не соответствовать требованиям. И это еще не все. Нужно учитывать размеры, допуски, геометрию. Очень часто заказчики присылают чертежи, которые не соответствуют реальным возможностям производства. И приходится вносить изменения, что тоже увеличивает стоимость и сроки.

Я помню один случай, когда нам заказали партию **резиновых колец** для промышленного оборудования. Чертежи были очень точными, но при производстве возникли проблемы с геометрией. Оказалось, что требования к допуску были нереалистичными для нашего оборудования. Пришлось договариваться с заказчиком, предлагать альтернативные варианты, в итоге нашли компромиссное решение. Но это заняло кучу времени и сил.

Качество – это, конечно, самое важное. Особенно если **резиновые кольца** используются в критически важных узлах оборудования. Один некачественный комплект может привести к поломке, к остановке производства, к финансовым потерям. Поэтому контроль качества должен быть на всех этапах производства: от входного контроля сырья до финальной упаковки.

Один из способов контроля качества – это использование специализированного оборудования. Например, универсальные измерительные машины (УИМ), которые позволяют контролировать размеры, форму, геометрию изделий. Еще один важный этап – это проверка на износостойкость, на химическую стойкость, на механические свойства. Иногда приходится проводить специальные испытания, чтобы убедиться, что кольца выдержат заданные условия эксплуатации. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. имеем современную лабораторию, где проводим все необходимые испытания.

Но не всегда все так гладко. Иногда возникают проблемы с поставками сырья. Появляются дефицитные марки резины, растут цены. Это заставляет искать альтернативных поставщиков, пересматривать технологические процессы. Иногда приходится отказываться от заказов, потому что не можешь гарантировать качество. Это очень неприятно, но приходится идти на это, чтобы не навредить своей репутации.

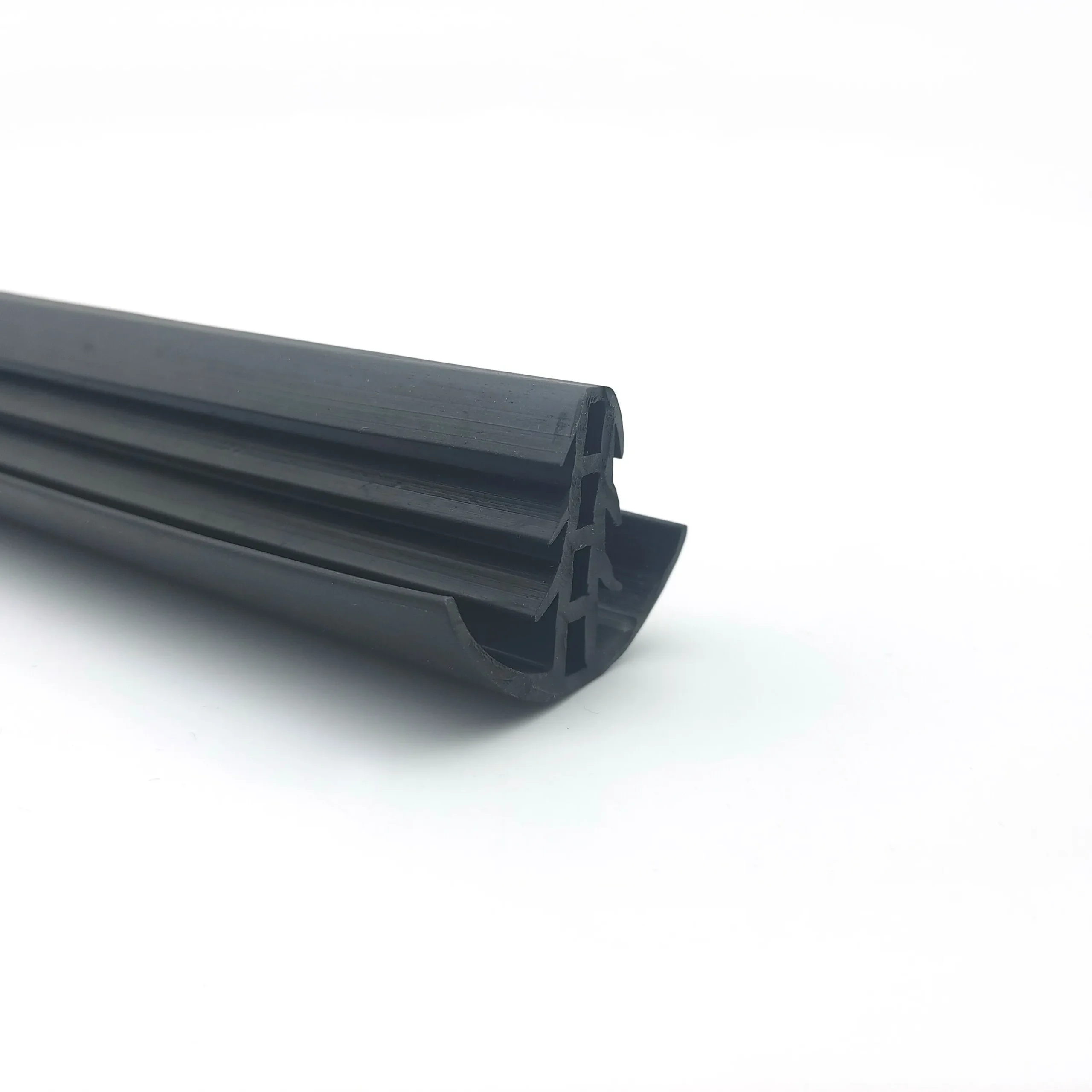

Я работал с разными типами резины: натуральный каучук, синтетические каучуки (например, EPDM, NBR, силикон). Каждый тип имеет свои преимущества и недостатки. Натуральный каучук – это хорошо по эластичности, но плохо по устойчивости к маслам и растворителям. Синтетические каучуки – это более устойчивые, но менее эластичные. Силикон – это лучший выбор для высокотемпературных применений, но он дороже, чем другие типы резины.

Мы часто используем EPDM для производства **резиновых колец** для автомобильной промышленности. EPDM отлично выдерживает воздействие атмосферных факторов, озона, ультрафиолета, кислот и щелочей. Он также обладает хорошей термостойкостью. Но, конечно, выбор материала зависит от конкретных условий эксплуатации. Например, если кольцо будет контактировать с маслами, то лучше использовать NBR.

Особенно сложно работать с силиконовой резинкой. Она требует особого подхода к формовке и вулканизации. Нужно тщательно контролировать температуру и давление, чтобы избежать деформации и образования пустот. Но результат стоит того – силиконовые кольца обладают отличной термостойкостью и долговечностью. И вот, например, для промышленного оборудования, работающего при высоких температурах, это просто незаменимый материал.

В последнее время наблюдается тенденция к увеличению спроса на **резиновые кольца** с высокой точностью изготовления и сложной геометрией. Это связано с развитием новых технологий и оборудования. Многие производители оборудования требуют более точных и надежных комплектующих.

Еще одна тенденция – это экологичность. Появляются новые марки резины, которые более экологичны и безопасны для здоровья. Производители стараются использовать более экологичные технологии производства, чтобы снизить воздействие на окружающую среду. Мы, например, активно используем переработанные материалы в производстве.

И, конечно, нельзя не говорить о конкуренции. На рынке **резиновых колец** очень высокая конкуренция. Чтобы выделиться из толпы, нужно предлагать качественный продукт по конкурентоспособной цене, а также предоставлять отличный сервис. Иначе быстро уйдешь в минус.

В общем, **резиновое кольцо завод** - это не только производство, но и постоянное обучение, постоянное совершенствование, постоянный поиск новых решений. Это, как говорится, не для слабонервных. Но это – интересно. Это – полезно. И это – важно для многих отраслей промышленности.