Многие начинающие предприниматели и даже опытные инженеры при работе с резиновой формой сталкиваются с одним и тем же: нереалистичными ожиданиями. Слишком часто встречается понимание, что 'большая форма – это всегда лучше', что она гарантирует идеальный результат. Это заблуждение, и я, повидавший немало проектов, хочу поделиться своим опытом. Не существует универсального решения, и выбор правильной формы – это баланс множества факторов, а не просто размера. История начинается с понимания задачи, а не с поиска готового решения.

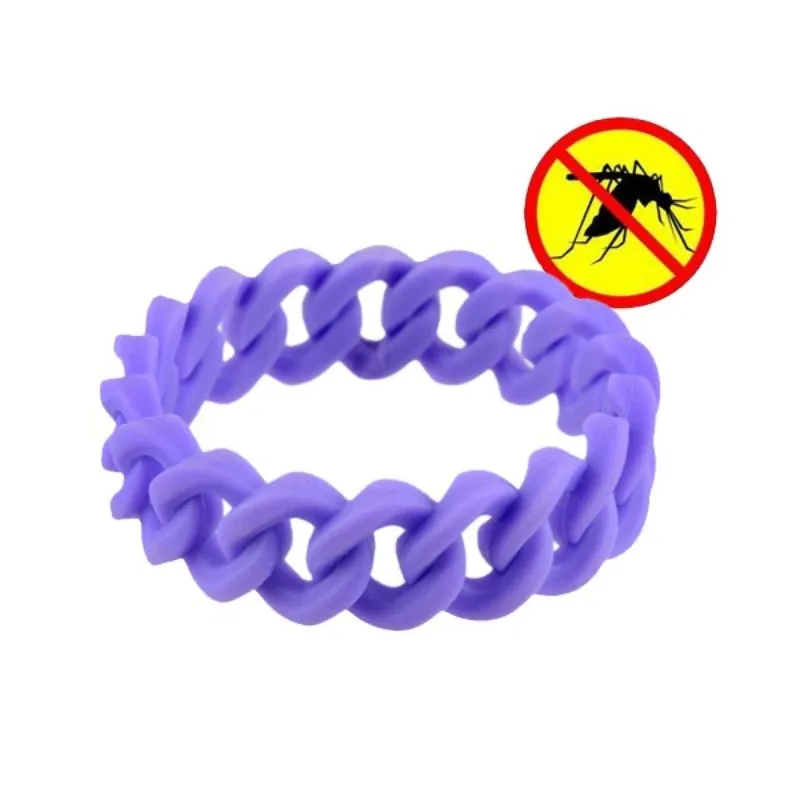

Первый вопрос, который встает – из чего будет изготовлен продукт. Не всегда это должна быть классическая натуральная или синтетическая резина. Сейчас активно используются термопластичные эластомеры (TPE), они обладают отличными свойствами и зачастую проще в литье. Выбор материала напрямую влияет на требования к форме: ее жесткости, термостойкости, устойчивости к химическим веществам и т.д. Иначе, даже самая совершенная геометрия формы не спасет ситуацию.

Я помню один случай, когда заказчик настаивал на использовании дорогой, высокопрочной резины, предполагая, что это обеспечит превосходные характеристики готового изделия. В итоге, форма получилась сложной, дорогой в изготовлении и даже приводила к деформации изделия при извлечении. Оказалось, что для тех же задач вполне подошел более простой материал, требующий менее сложной формы. Этот опыт научил меня всегда начинать с тщательного анализа требований к конечному продукту и выбирать материал, оптимизирующий процесс литья и не требующий чрезмерной сложности формы.

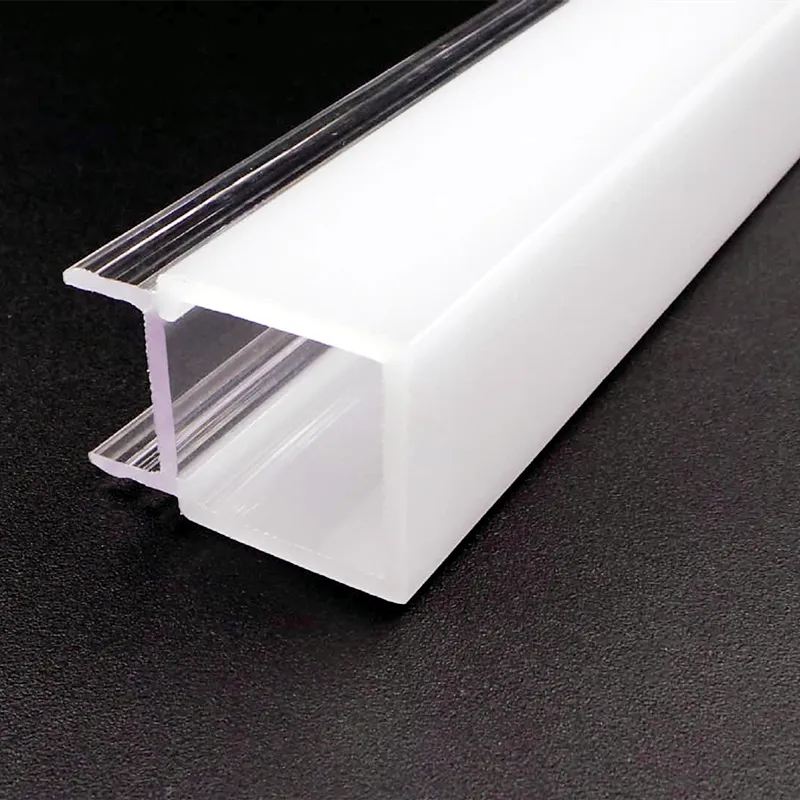

Сложность геометрии изделия – определяющий фактор для сложности и стоимости формы. Простые детали, например, уплотнительные кольца, можно изготовить из относительно простых форм. Но если речь идет о сложных деталях с внутренними полостями, выступами, и тонкими стенками, то форма должна быть многокомпонентной и с системой каналов для охлаждения.

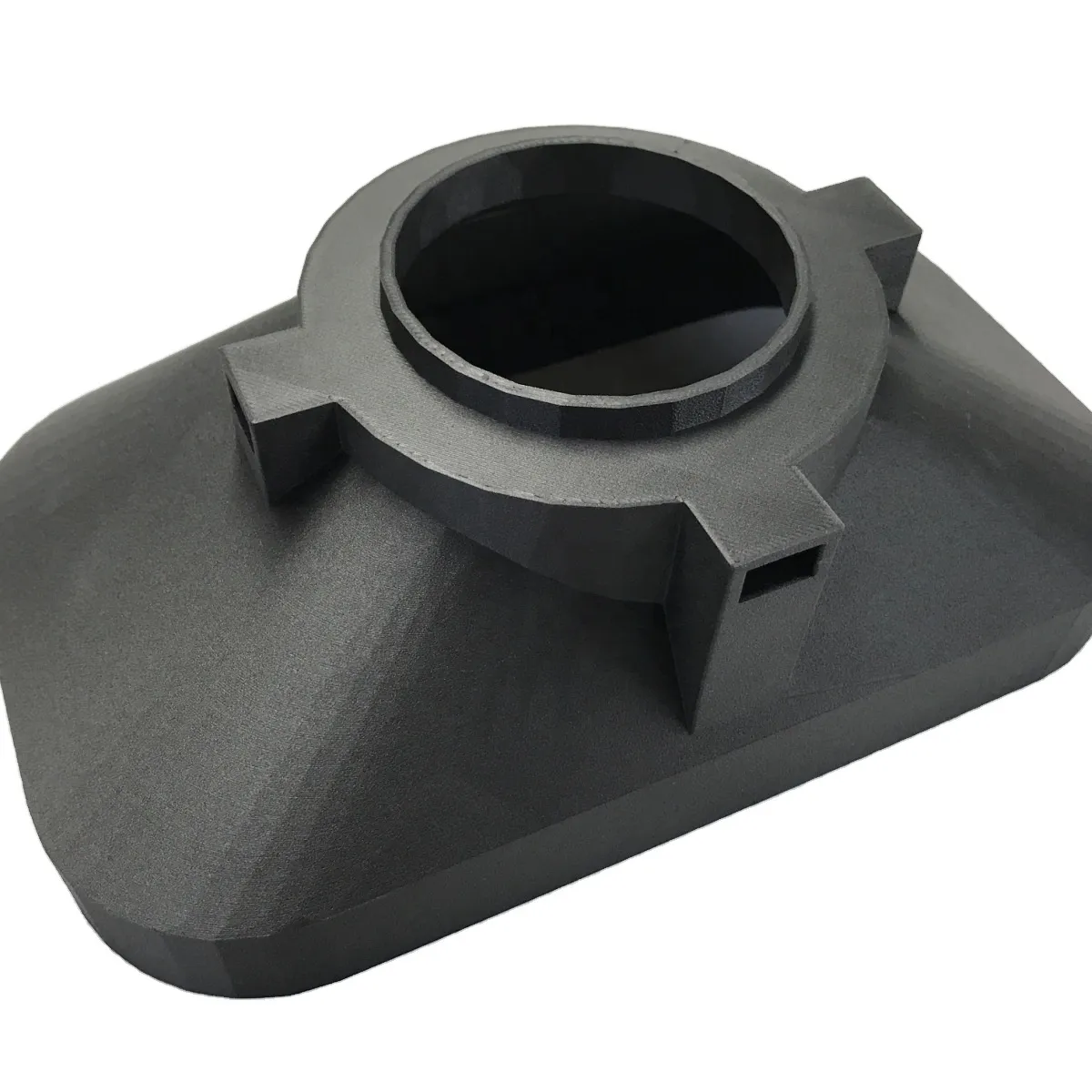

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы часто сталкиваемся с задачами, требующими разработки индивидуальных форм для сложных изделий. Например, недавно нам пришлось создать форму для детали для автомобильной промышленности, имеющей очень сложную форму с тонкими стенками и внутренней канавкой. Для этого была использована многокомпонентная форма с системой каналов охлаждения и продувки. Использование 3D-моделирования и анализа методом конечных элементов (FEM) позволило оптимизировать конструкцию формы и избежать проблем с деформацией и неравномерным охлаждением.

Охлаждение формы – это критически важный этап в процессе литья. Неправильно спроектированная система охлаждения может привести к деформации изделия, увеличению времени цикла производства и даже к браку. Недостаточное охлаждение может привести к тому, что резина будет медленно затвердевать, что увеличит время цикла и может привести к деформации готового изделия.

Охлаждение не обязательно должно быть равномерным. Например, в форме для изделия с толстыми стенками может быть недостаточно каналов охлаждения, а в форме для тонких стенок нужно использовать больше каналов. Обычно для охлаждения используются вода или масло, но иногда используются воздушные системы. Выбор системы охлаждения зависит от материала формы, толщины стенок изделия и требуемого времени цикла производства. Это очень деликатная тема, и ошибки здесь могут стоить дорого.

Материал формы также играет огромную роль. Чаще всего используются чугун, алюминий, сталь и фибровый бетон. Чугунные формы обладают хорошей теплопроводностью и долговечностью, но они тяжелые и дороги. Алюминиевые формы легче и дешевле, но они менее долговечные. Стальные формы обладают отличной износостойкостью, но они дороги в изготовлении. Фибровый бетон – это компромисс между ценой, весом и теплопроводностью.

При выборе материала для формы важно учитывать требования к долговечности, теплопроводности и износостойкости. Также необходимо учитывать стоимость материала и возможность его обработки. В компании Xiamen Neway мы часто используем алюминиевые формы для серийного производства небольших партий изделий. Это позволяет сократить время цикла производства и снизить себестоимость продукции. Наш опыт показывает, что правильный выбор материала формы позволяет значительно повысить эффективность производства.

Извлечение изделия из формы – это еще один важный этап, который требует внимания. Неправильное извлечение может привести к повреждению изделия или формы. Существует несколько способов извлечения: механическое, гидравлическое и вакуумное. Выбор способа извлечения зависит от геометрии изделия, материала формы и требуемой точности.

Особенно важно продумать систему выталкивания. Она должна быть надежной и не повреждать изделие. В некоторых случаях, например, при изготовлении сложных изделий с тонкими стенками, может потребоваться использование нескольких выталкивателей или специальной системы с гидравлическим приводом. Иногда даже при использовании самых современных технологий извлечение может быть сложным, и приходится прибегать к ручной обработке. Недооценка этого этапа часто приводит к браку и дополнительным расходам.

Стоимость и сроки изготовления формы зависят от множества факторов: сложности геометрии изделия, материала формы, количества компонентов формы и используемых технологий. Чем сложнее форма, тем дороже и дольше ее изготовление. Например, форма с большим количеством компонентов, сложной системой охлаждения и гидравлическим приводом будет стоить дороже и изготовление займет больше времени, чем простая форма для изделия простой формы.

При заказе формы важно четко определить требования к качеству, срокам и стоимости. Также необходимо выбрать надежного поставщика с опытом работы в данной области. Мы, в Xiamen Neway, предлагаем полный спектр услуг по разработке и изготовлению форм для резиновых и пластиковых изделий, от разработки 3D-модели до изготовления и испытаний формы. Мы всегда стремимся предложить нашим клиентам оптимальное решение с учетом их бюджета и требований к качеству.