Всегда удивляюсь, как часто заказчики приходят с каким-то представлением о производителях резиновых рукояток. Думают, это просто 'литейщики', которые заливают форму и все. Да это, конечно, часть работы. Но реальная задача – это не простолить резину, а создать функциональный, долговечный и, зачастую, очень специфичный элемент, который должен идеально подходить по форме, жесткости, износостойкости и, не маловажно, по химической стойкости. И здесь уже нужны не просто руки, а опыт и понимание материалов.

Начинали мы, как и многие, с производства простых резиновых накладок на ручки инструментов. Стандартные материалы – неопрен, резина SBR. Заказ – 'просто сделайте как на картинке'. Конечно, мы справлялись, но со временем понимали, что это лишь верхушка айсберга. Появились заказы на более сложные формы, требующие специального каучука, устойчивого к маслам, растворителям, а иногда даже агрессивным средам. И тут уже начиналась настоящая работа – подбор материала, разработка пресс-форм, контроль качества.

Многие наши конкуренты, на мой взгляд, зацикливаются на массовом производстве типовых изделий. Им выгоднее работать на большой объем, пусть даже с минимальной прибылью. Но когда заказчик требует чего-то уникального, когда нужна высокая точность и качество, здесь уже другой разговор. Поэтому, если вам нужна резиновая рукоятка производитель, внимательно смотрите на историю компании и ее экспертизу, а не только на цену.

Это, пожалуй, самое важное. Нельзя просто взять и залить любую резину. Неопрен – отлично подходит для уплотнений, резина SBR – для простых накладок. Но для рабочей рукоятки, подвергающейся постоянному воздействию, нужен более износостойкий материал. Например, EPDM, силикон, полиуретан. Каждый из них имеет свои особенности – термостойкость, химическую стойкость, эластичность, износостойкость. Иногда приходится проводить несколько тестовых партий, чтобы выбрать оптимальный вариант. Это требует времени и опыта, но в итоге окупается.

И часто встречается ситуация, когда заказчик сам выбирает материал, основываясь на какой-то общей информации. А потом выясняется, что он совершенно не подходит для конкретных условий эксплуатации. Это приводит к переделке всей партии и, как следствие, к убыткам. Поэтому, хотя мы всегда рады выполнить заказ на заданном материале, мы стараемся консультировать клиентов и предлагать оптимальные решения, исходя из их потребностей.

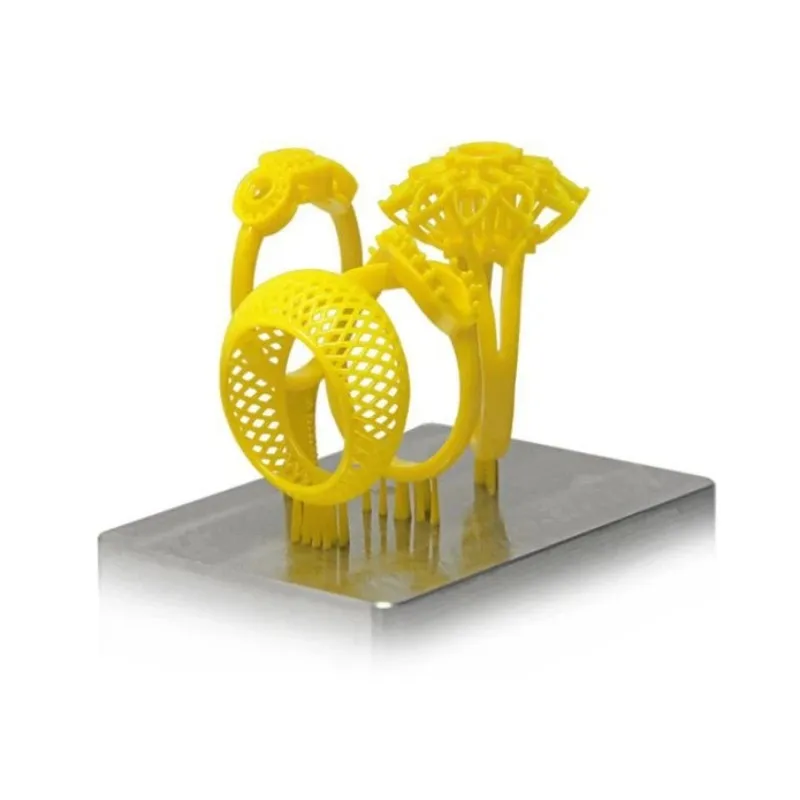

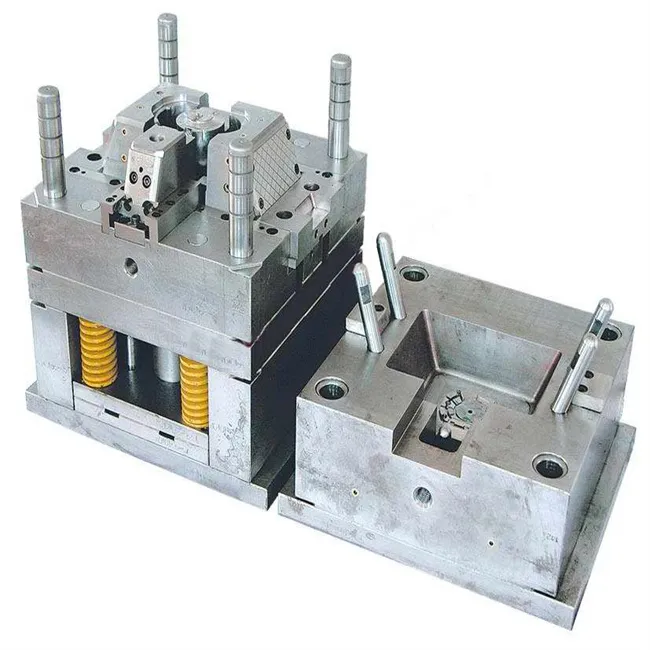

В нашем случае процесс начинается с 3D-моделирования. Заказчик предоставляет чертежи или 3D-визуализацию, а мы разрабатываем пресс-форму. Это очень важный этап, потому что от качества пресс-формы зависит качество готового изделия. Мы используем современное оборудование для производства пресс-форм, что позволяет добиться высокой точности и минимального времени изготовления.

Далее идет процесс литья под давлением. Мы используем разные типы литьевых машин, в зависимости от объема заказа и сложности изделия. Контроль качества осуществляется на каждом этапе – от проверки сырья до финальной упаковки. Мы придерживаемся строгих стандартов качества, чтобы гарантировать, что наши изделия будут соответствовать требованиям заказчика.

Бывает, конечно, и не все гладко. Например, часто встречаются проблемы с усадкой материала при отверждении. Это приводит к деформации изделия и потере точности. Чтобы избежать этого, мы тщательно контролируем температуру и давление в литьевой машине. Также, важно учитывать тепловое расширение материала. Это требует определенных знаний и опыта.

Еще одна проблема – это неравномерность распределения материала внутри изделия. Это может привести к снижению прочности и долговечности. Чтобы решить эту проблему, мы используем специальные технологии литья и контроль качества. Иногда приходится проводить дополнительную обработку изделий, чтобы добиться оптимальных характеристик.

Недавно нам поступил заказ на изготовление резиновых рукояток для нового типа пневматического инструмента. Заказчик требовал высокой устойчивости к вибрации и ударам. Мы выбрали полиуретан, который обладает отличными демпфирующими свойствами. Также, мы разработали специальную форму рукоятки, которая обеспечивает максимальный комфорт при работе.

Еще один интересный заказ – изготовление резиновых рукояток для медицинского инструмента. Здесь требовалась высокая степень гигиеничности и химической стойкости. Мы использовали силикон, который нетоксичен и легко моется. Также, мы разработали специальную форму рукоятки, которая соответствует требованиям медицинских стандартов.

Работая с компаниями, которые занимаются производством инструментов, мы сталкиваемся с вопросами эргономики рукояток. Это не просто форма, а важный элемент, влияющий на удобство и безопасность работы. И мы стараемся учитывать это при разработке каждой детали. Сямэнь Няньвэй Резиновые и Пластиковые Изделия & ООО Няньвэй Промышленность имеют богатый опыт в этой области.

Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на износостойкость, химическую стойкость, вибрацию и удары. Все это позволяет нам гарантировать, что наши изделия будут соответствовать требованиям заказчика. Мы также предоставляем сертификаты соответствия на все изделия.

Важно, чтобы контроль качества был не просто формальностью, а реальным процессом, который осуществляется на всех этапах производства. Мы придерживаемся строгих стандартов качества и постоянно совершенствуем наши методы контроля. Это позволяет нам производить изделия высокого качества, которые будут служить долго.

Производство резиновых рукояток – это не просто литье резины. Это сложный технологический процесс, который требует опыта, знаний и постоянного совершенствования. Мы – команда профессионалов, которые готовы решать самые сложные задачи. Если вам нужна надежная и качественная резиновая рукоятка производитель, обращайтесь к нам.

Мы стремимся к долгосрочному сотрудничеству и готовы предложить индивидуальный подход к каждому клиенту. Наша цель – помочь вам создать продукт, который будет отвечать всем вашим требованиям.