В работе с резиновыми компонентами часто сталкиваешься с выбором подходящей резиновой рукоятки. Кажется, простая деталь, но ее характеристики напрямую влияют на эргономику, долговечность и даже безопасность изделия. Многие, особенно новички, сосредотачиваются лишь на цене и внешнем виде, упуская из виду целый ряд важных факторов. Это, как правило, приводит к разочарованию и необходимости переделки. Хочется поделиться опытом, полученным за годы работы, о том, что действительно важно при выборе и применении подобных элементов.

На первый взгляд, резиновая рукоятка – это просто резина, прикрепленная к чему-то. Но если присмотреться, то становится ясно, что это гораздо сложнее. Не существует единого стандарта. Это может быть литье под давлением, экструзия, вулканизация, каждый способ дает свои особенности. Материал может быть из разных типов резины: нитрил (NBR), силикон (VMQ), неопрен (CR), эластомерные смеси… И даже внутри одного типа резины есть масса нюансов – марка, добавки, степень вулканизации. И все это влияет на конечные свойства.

Часто приходят с запросом просто 'резинка для рукоятки'. Но это как спросить 'что-нибудь для машины'. Нужно понимать, для какой машины, для каких условий эксплуатации. Ударная нагрузка, температура, агрессивные среды – все это требует серьезного подхода к выбору материала и конструкции.

Пожалуй, это самый важный этап. Нитрил (NBR) популярен благодаря своей стойкости к маслам и растворителям. Это отлично, если рукоятка будет использоваться в условиях контакта с техническими жидкостями. Но он не любит высокие температуры и может стать хрупким. Силикон (VMQ) – универсальный вариант. Отличная термостойкость, эластичность. Но менее устойчив к механическим повреждениям, чем NBR.

Неопрен (CR) – более прочный, чем силикон, и обладает хорошей стойкостью к маслам, но хуже переносят ультрафиолет. Использование эластомерных смесей, разработанных специально для определенных условий, – часто единственный правильный выход. Например, если нужна высокая износостойкость, можно рассмотреть добавление абразивных наполнителей. Этот аспект часто недооценивают.

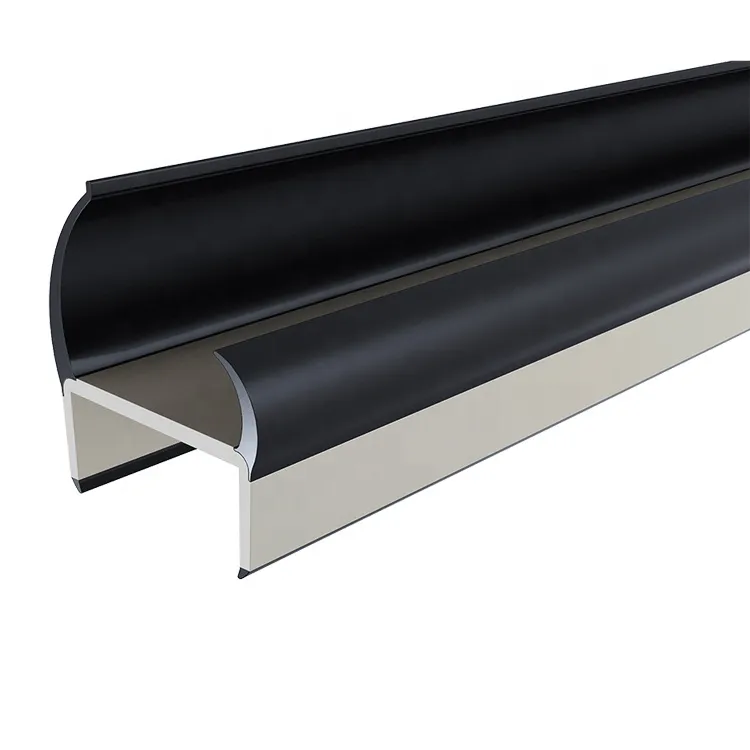

Форма и конструкция резиновой рукоятки тоже важны. Просто приклеить кусок резины – это не решение. Рукоятка должна быть прочно зафиксирована, чтобы не отвалилась при нагрузке. Тип крепления – впадинка, выемка, резьба, клеи – все это влияет на надежность соединения. Я лично предпочитаю варианты с интегрированным креплением, когда резина как бы 'растет' из корпуса. Это обеспечивает максимальную прочность.

Процесс изготовления – еще один фактор. Литье под давлением хорошо подходит для серийного производства сложных форм. Экструзия – для длинных профилей. Вулканизация – для нестандартных форм. Каждый метод имеет свои ограничения и преимущества. Например, при литье под давлением можно получить очень гладкую поверхность, а при экструзии – более грубую. При неудачном выборе технологии, например, при неправильной термообработке, резина может деформироваться или потерять свои свойства.

Однажды мы работали над проектированием рукоятки для промышленного инструмента. Клиент изначально требовал самый дешевый вариант. Мы предложили литье под давлением из NBR. В итоге, рукоятка быстро износилась, откололась и пришлось переделывать. Пришлось использовать более прочную эластомерную смесь и изменить конструкцию крепления. Потеряли время и деньги, но зато получили надежный продукт.

В другом случае, мы разработали рукоятку для медицинского оборудования из силикона. Важно было, чтобы материал был гипоаллергенным и легко стерилизировался. Мы использовали специальный силикон, сертифицированный для медицинского применения, и разработали конструкцию, которая исключала образование микротрещин. Клиент был очень доволен. Это хороший пример того, как правильный выбор материала и конструкция могут решить сложную задачу.

Особенно часто встречается проблема с адгезией резиновой рукоятки к корпусу изделия. Неправильный выбор клея, недостаточно тщательная подготовка поверхности, несоблюдение технологии склеивания – все это может привести к отклеиванию. Перед склеиванием всегда нужно проводить пробные испытания на прочность.

Также важно учитывать условия эксплуатации. Если рукоятка будет подвергаться воздействию ультрафиолета, то необходимо использовать специальные добавки, которые защищают резину от разрушения. Нельзя забывать о температуре и влажности окружающей среды. Все эти факторы влияют на долговечность соединения.

Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. обладает многолетним опытом в производстве резиновых рукояток и других резинотехнических изделий. Мы предлагаем широкий выбор материалов, технологий и конструкций. Наша команда поможет вам выбрать оптимальное решение для вашего проекта, учитывая все требования и условия эксплуатации. Мы специализируемся на нестандартных решениях и готовы разработать уникальный продукт, который будет соответствовать вашим ожиданиям. Посмотреть наш ассортимент можно на сайте: https://www.newayco.ru.