Резиновая прокладка заводы… звучит просто, но на деле это целая вселенная. Сразу вспоминается тот случай с заказчиком, которому нужны были прокладки для высокотемпературного оборудования. Обещали – сделали, а потом выяснилось, что материал не выдерживает нагрузки. Классика. И вот я думаю, что часто люди недооценивают сложность производства, думают, что это просто выдавливание резины. Конечно, есть простые решения, но в большинстве случаев – это инженерная задача, требующая опыта и понимания. Не буду вдаваться в детали, просто хочется затронуть этот момент – не всегда самое дешевое решение – самое лучшее.

Давайте начнем с очевидного – выбор материала. Здесь огромный простор: неопрен, силикон, Viton, EPDM… Каждый со своими свойствами. Упругость, термостойкость, химическая стойкость – все это критически важно и напрямую влияет на срок службы прокладки. Но проблема не только в материале. Форма, размеры, точность изготовления – все это тоже играет огромную роль. Например, для высокоточных соединений нужна специальная геометрия, а для герметизации под высоким давлением – особый состав и конструкция.

Мы в **Xiamen Neway Rubber & Plastic Products Co., Ltd.** сталкивались с ситуацией, когда заказчик заказывал прокладки, которые казались простыми на чертеже, но на деле оказывались невероятно сложными в изготовлении. Точные допуски, сложные контуры, необходимость использования специальных инструментов… В итоге, заказчик согласился на более высокую цену, но получил продукт, который действительно соответствовал его требованиям. И это, поверьте, стоит того.

Еще один момент, который часто упускают из виду – это процесс вулканизации. Это не просто нагрев и сжатие резины. Здесь важен контроль температуры, давления и времени. От этого зависит прочность, эластичность и долговечность прокладки. Неправильная вулканизация – и прокладка может быстро деформироваться или разрушиться.

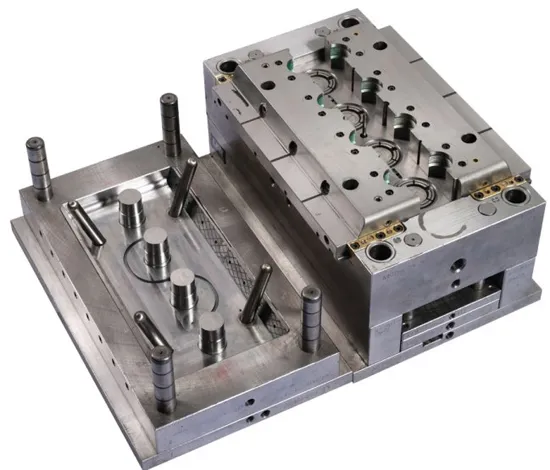

Современное производство резиновых прокладок – это серьезная инвестиция в оборудование. Пресс-формы, экструдеры, вулканизаторы, станки для обработки – все это требует значительных затрат. И выбор оборудования – это тоже важный момент. Не всегда самое дорогое – самое лучшее. Важно, чтобы оборудование соответствовало специфике производства и позволяло получать продукцию с нужными характеристиками.

Мы, в силу нашей специализации, уделяем особое внимание качеству пресс-форм. Хорошая пресс-форма – это залог стабильности и точности производства. Мы сотрудничаем с ведущими компаниями, специализирующимися на проектировании и изготовлении пресс-форм. Это помогает нам получать продукцию высочайшего качества.

Конечно, есть и более простые варианты. Для небольших партий можно использовать механическую обработку резины. Но для серийного производства это нецелесообразно. Слишком много времени и усилий затрачивается на изготовление каждой прокладки. И качество получается непредсказуемым.

Контроль качества – это неотъемлемая часть любого производства. На любом этапе – от входного контроля сырья до проверки готовой продукции. Мы используем современные методы контроля, такие как ультразвуковая дефектоскопия, рентгеновский контроль и испытания на прочность. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать их попадание в готовую продукцию.

Очень часто проблемы возникают с геометрией. Небольшие отклонения от размеров могут привести к серьезным последствиям. Поэтому мы используем высокоточные станки и оборудование для контроля геометрии.

Важно не только проверить готовый продукт, но и убедиться в соответствии материалов заявленным характеристикам. Для этого мы проводим лабораторные испытания. Это позволяет нам убедиться в том, что прокладка выдержит нагрузки и условия эксплуатации.

Помню, один раз нам заказчик прислал прокладку, которая не герметизировала соединение. Мы проверили чертеж, технологию изготовления и материал. Выяснилось, что проблема была в небольшом дефекте поверхности прокладки. Мы переработали технологию и внедрили новый метод контроля качества. В итоге, проблема была решена, и заказчик был очень доволен.

Иногда сложно понять, в чем причина проблемы. Может быть, это неправильно подобранный материал, может быть, это неправильная технология изготовления, а может быть, это просто брак. Важно быть внимательным и тщательно анализировать каждый случай.

Конечно, бывают и неудачи. Бывало, что мы изготавливали прокладки, которые не соответствовали требованиям заказчика. Но мы всегда стараемся учиться на своих ошибках и совершенствовать свои процессы.

Думаю, что будущее производства прокладок из резины – это автоматизация и использование новых материалов. Автоматизация позволит повысить производительность и снизить себестоимость продукции. Новые материалы позволят создавать прокладки с улучшенными характеристиками.

Например, сейчас активно разрабатываются термостойкие и химически стойкие материалы для использования в экстремальных условиях. И это направление развития очень перспективно.

Мы, как компания, постоянно следим за новыми технологиями и материалами. Мы готовы инвестировать в новые технологии и предлагать нашим клиентам продукцию высочайшего качества.

Если вы ищете надежного поставщика резиновых прокладок, обращайтесь к нам. У нас большой опыт работы и широкий ассортимент продукции.

Более подробную информацию о нашей деятельности можно найти на сайте: https://www.newayco.ru. Мы всегда рады сотрудничеству.