Резиновая прокладка – это, на первый взгляд, простая деталь. Но сколько всего за ней стоит! С годами, по работе, накопилось немало опыта, как хорошего, так и… менее. Часто сталкиваюсь с тем, что клиенты выбирают деталь просто по цене, не учитывая нюансы материала, рабочей среды и требуемой точности. И как следствие – потом возникают проблемы с герметичностью, износом, и в итоге – переделки. Это типичная ошибка, и я хочу поделиться некоторыми мыслями и наблюдениями, собранными за годы работы в этой сфере.

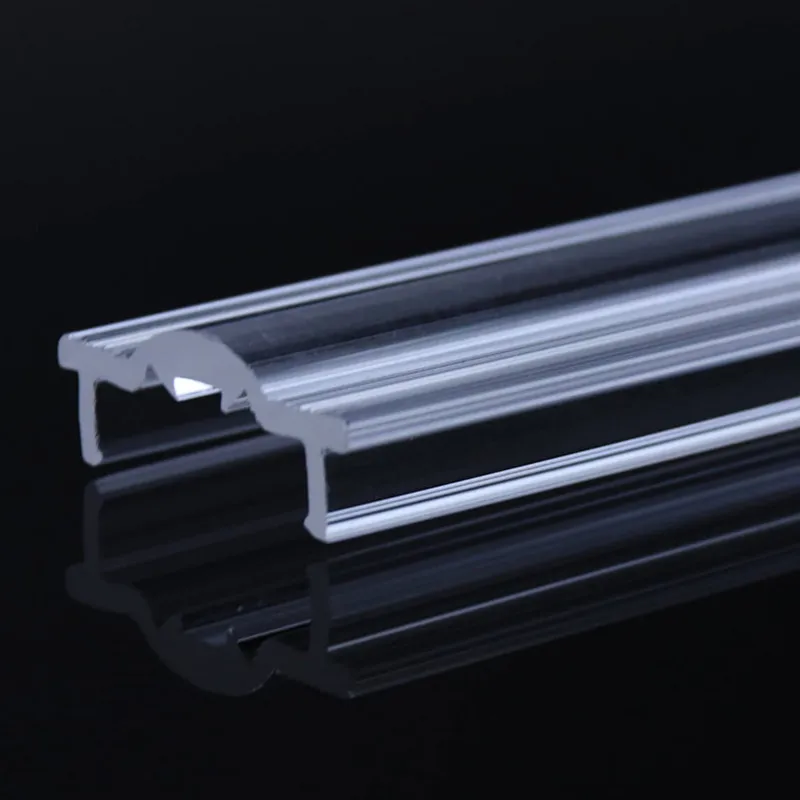

Первый и, пожалуй, самый важный вопрос – какой материал использовать? Только услышать 'резина' – это, конечно, недостаточно. Силикон, неопрен, EPDM, нитрил… каждый из них имеет свои свойства, свои области применения. Например, неопрен отлично подходит для работы с маслами и топливом, но его термостойкость не самая высокая. Силикон же, наоборот, хорошо выдерживает высокие температуры, но может быть более уязвим к механическим повреждениям. Я не раз видел, как неправильно подобранный материал приводил к быстрому выходу из строя резиновой прокладки, а вместе с ней – к серьезным проблемам в работе оборудования.

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы часто сталкиваемся с тем, что клиенты не предоставляют достаточной информации о условиях эксплуатации. Они просто говорят, что им нужна прокладка 'для двигателя'. А двигатель какой? Автомобильный, промышленный, морской? Работает ли он в агрессивной среде, с высокими температурами, под высоким давлением? Ответы на эти вопросы – ключ к правильному выбору материала. И мы всегда стараемся их получить, прежде чем приступать к изготовлению.

EPDM – очень популярный материал, и это не случайно. Он обладает отличной устойчивостью к атмосферным воздействиям, озону, ультрафиолету и старению. Но даже EPDM имеет свои слабые места. Например, он плохо переносит контакты с маслами и растворителями. Я помню один случай, когда мы сделали резиновые прокладки из EPDM для насоса, работающего с керосином. Через несколько месяцев они начали деформироваться и терять свои герметизирующие свойства. Пришлось переделывать, используя материал, устойчивый к маслам.

Иногда бывает сложно убедить заказчика в необходимости использования более дорогого материала, который, в конечном итоге, окажется более долговечным и надежным. Но в долгосрочной перспективе это всегда выгоднее.

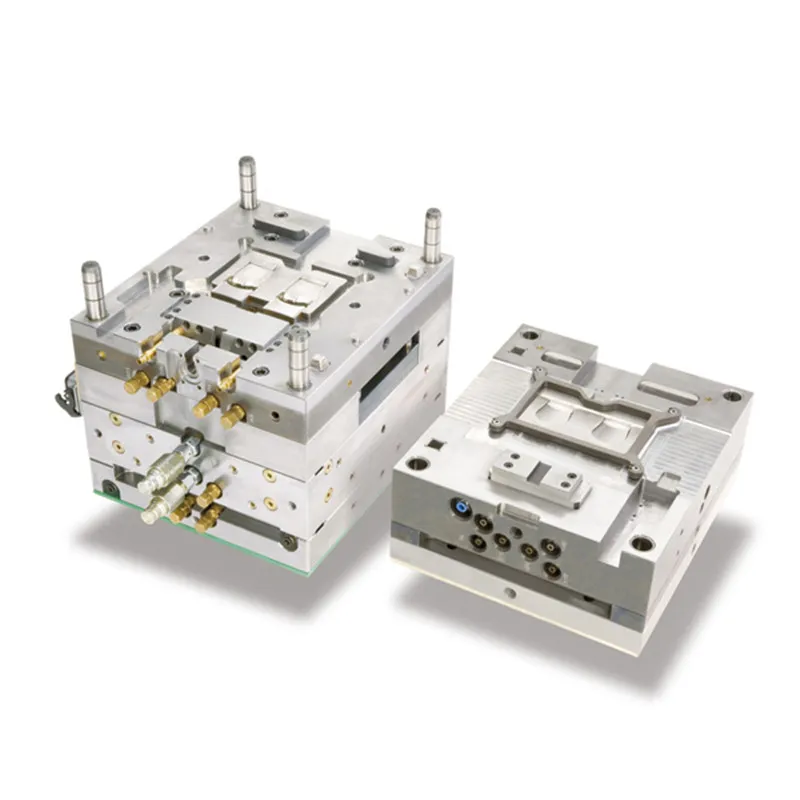

Даже если материал выбран правильно, неправильная точность изготовления может привести к серьезным проблемам. Резиновые прокладки часто используются в местах, где требуется высокая герметичность, и даже небольшая неточность может стать причиной утечек. Мы используем современное оборудование для производства резиновых прокладок, включая прессы, станки с ЧПУ и системы контроля качества. Но даже при использовании самого современного оборудования необходимо тщательно контролировать процесс изготовления и проводить регулярные проверки.

При изготовлении сложных форм, с большим количеством деталей, часто возникает проблема с усадкой материала. Эта усадка может привести к тому, что готовая резиновая прокладка будет меньше по размеру, чем требуемый размер. Чтобы избежать этой проблемы, необходимо учитывать коэффициент усадки материала при проектировании формы и при изготовлении прокладки. Мы всегда учитываем этот фактор и проводим специальные испытания для проверки точности изготовления.

Невозможно говорить о качестве резиновых прокладок без упоминания о контроле качества. Мы используем различные методы контроля качества, включая визуальный осмотр, измерения размеров, испытания на герметичность и испытания на износостойкость. Кроме того, мы проводим контроль качества на каждом этапе производства – от входного контроля сырья до финального контроля готовой продукции. Это позволяет нам выявлять и устранять дефекты на ранней стадии и гарантировать высокое качество наших резиновых прокладок.

Иногда возникают ситуации, когда приходится искать нестандартные решения. Например, клиент хочет использовать резиновую прокладку с очень сложной геометрией, которую сложно изготовить на стандартном оборудовании. В таких случаях мы прибегаем к 3D-печати или другим методам аддитивного производства. Это позволяет нам изготавливать резиновые прокладки с любой степенью сложности и точности.

Еще одна распространенная проблема – это эрозия резиновых прокладок в условиях абразивного износа. В таких случаях мы используем специальные добавки, которые повышают износостойкость материала. Мы также предлагаем клиентам использовать резиновые прокладки с покрытием из твердых сплавов, которые обеспечивают дополнительную защиту от износа.

Выбор резиновой прокладки – это не просто выбор детали, это выбор надежности и безопасности. Не стоит экономить на качестве материала и точности изготовления. Обращайтесь к проверенным производителям, которые имеют опыт работы с различными материалами и оборудованием. И всегда предоставляйте им всю необходимую информацию об условиях эксплуатации. Тогда вы сможете избежать проблем и обеспечить надежную работу вашего оборудования.

В Xiamen Neway Rubber & Plastic Products Co., Ltd. мы всегда рады помочь вам с выбором и изготовлением резиновых прокладок. У нас есть большой опыт работы в этой сфере, а также современное оборудование и квалифицированный персонал. Мы гарантируем высокое качество нашей продукции и индивидуальный подход к каждому клиенту.