Резиновая пробка – это, на первый взгляд, простая вещь. Но если копнуть глубже, то понимаешь – это целая область знаний и, чего греха таить, немало подводных камней. Часто, когда клиенты ищут производителя, они думают: 'Нашел – и все'. Но на самом деле, качество, состав, технология производства, и даже хранение – все это критически важно. Я вот уже лет 15 работаю в смежных областях, и могу сказать одно – идеальных решений не бывает. Каждый проект уникален, и универсального подхода здесь просто нет.

Когда мы говорим о производителе резиновых пробок, то подразумеваем не только наличие оборудования. Это еще и квалифицированный персонал, контроль качества на всех этапах, и, что не менее важно, понимание конкретных требований заказчика. Часто клиенты не всегда точно формулируют свои пожелания. Например, требуется пробка для пищевых продуктов? Или для химически агрессивной среды? Или для использования в особых температурных режимах? Все эти факторы влияют на выбор материала и технологию формовки.

Я помню один случай, когда нам заказали пробки из неопрена. Клиент сказал, что ему нужна пробка, устойчивая к маслам. Но когда мы начали работать, выяснилось, что клиент не уточнил, какой именно тип масла – бензин, смазочное масло, или что-то другое. В итоге, после нескольких пробных партий, нам пришлось перерабатывать весь заказ, потому что материал оказался не совсем подходящим. Это дорогое удовольствие, и, к сожалению, не редкость.

Выбор материала – это основа всего. Самые распространенные – это бутадиен-стирольный каучук (SBR), натуральный каучук (NR) и EPDM. Каждый из них имеет свои уникальные свойства: эластичность, термостойкость, устойчивость к химическим веществам, и т.д. Для пищевых продуктов обычно используют SBR или EPDM, для промышленных применений – NR или специальные смеси. Например, EPDM отлично подходит для герметизации в автотранспорте, благодаря своей устойчивости к ультрафиолетовому излучению и атмосферным воздействиям. А вот для пробок, контактирующих с пищевыми продуктами, EPDM практически не подходит, так как может выделять вредные вещества при нагревании.

Стоит учитывать и добавки – вулканизирующие агенты, антиоксиданты, наполнители. Они влияют на конечные характеристики пробки: прочность, долговечность, эластичность. Я видел пробки, сделанные из 'дешёвого' каучука, которые быстро теряют свои свойства и трескаются. Это прямая связь с качеством используемых добавок и технологией производства.

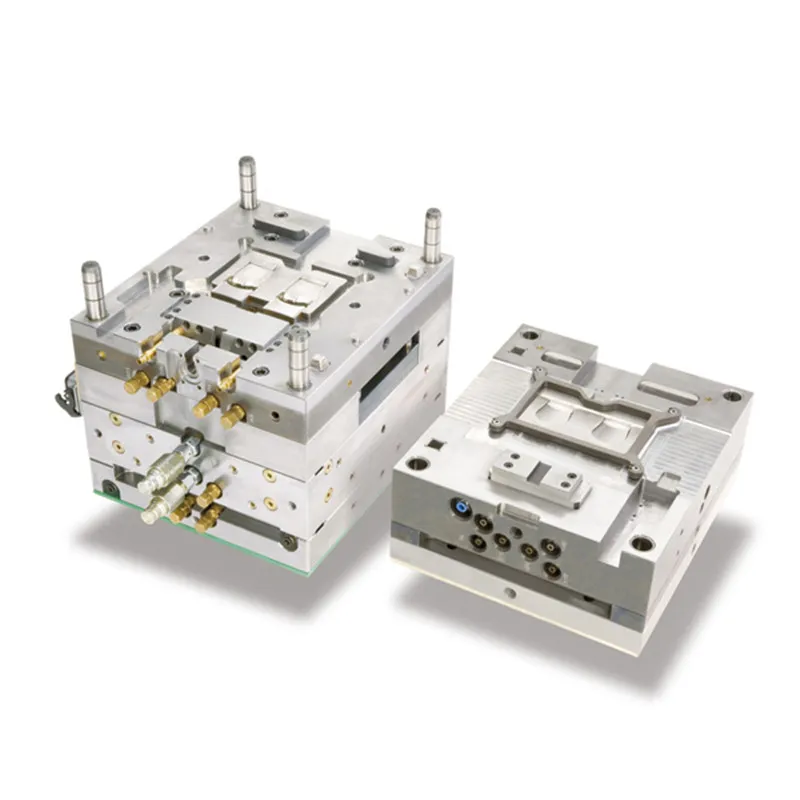

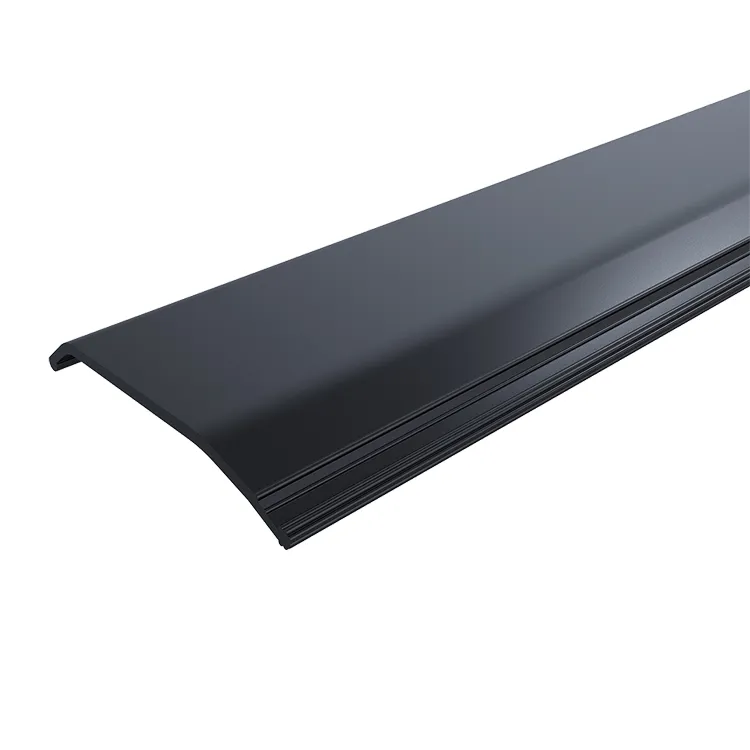

Основные методы производства резиновых пробок – это литье под давлением и экструзия. Литье под давлением – это более точный и дорогой метод, который позволяет производить пробки сложных форм и с высокой точностью размеров. Экструзия – это более простой и дешевый метод, который подходит для производства пробок простых форм.

Однако, даже при использовании одинаковых технологий, качество пробки может сильно отличаться в зависимости от оборудования и опыта операторов. Например, неправильная настройка температуры и давления в литьевой пресс может привести к дефектам, таким как пористость или трещины. Я работал на заводах, где использовалось устаревшее оборудование, и качество продукции было соответствующим. Это не значит, что современное оборудование всегда лучше – главное, чтобы оно правильно настроено и обслуживалось.

Контроль качества – это критически важный этап производства резиновых пробок. Нужно проверять не только размеры и внешний вид пробки, но и ее физико-механические свойства: прочность на разрыв, эластичность, стойкость к воздействию различных веществ. Для этого используются различные методы испытаний: реометрия, испытания на растяжение, испытания на старение.

Часто бывает так, что дефекты обнаруживаются только после того, как пробки уже используются в конечном продукте. Это очень дорогое удовольствие. Поэтому важно внедрять систему контроля качества на всех этапах производства. Кроме того, не стоит забывать о регулярных испытаниях материалов и оборудования. Мы в своей компании используем комплексный подход к контролю качества, включающий визуальный осмотр, измерение размеров, и физико-механические испытания. Это позволяет нам минимизировать риски и гарантировать высокое качество продукции.

Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. уже более 18 лет занимается производством резиновых и пластиковых изделий. Они специализируются на нестандартных деталях, силиконовой резине и металлоизделиях. Они предлагают полный цикл производства, от разработки до экспорта. Возможность получить комплексное решение у одного поставщика – это существенное преимущество. Это позволяет избежать проблем с согласованием различных этапов производства, улучшить качество и подгонку деталей. Они имеют современное оборудование и опытных специалистов, что позволяет им производить пробки различных форм и размеров, из различных материалов.

Они часто работают с клиентами, которые предъявляют высокие требования к качеству и надежности продукции. Их опыт позволяет им решать даже самые сложные задачи. Компания активно развивается, внедряет новые технологии и материалы, чтобы соответствовать требованиям рынка. Их сайт https://www.newayco.ru содержит подробную информацию об их продукции и услугах. Но не стоит полагаться только на информацию с сайта – лучше связаться с ними напрямую и обсудить свои потребности.