Резиновая пробка завод... Звучит просто, но на деле – это целая история. Многие считают, что это легкая закалка, что взять рецепт, настроить оборудование и понеслась. Ошибаются. Проблема не в технологиях, хотя они, конечно, важны. Проблема в нюансах, в материалах, в понимании того, что будет дальше – как эта пробка будет вести себя в конкретном продукте, в каких условиях эксплуатации. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd., занимаемся этим уже довольно давно, и каждый проект – это своеобразный вызов. И поверьте, не всегда вызов решаем легко. Постараюсь поделиться некоторыми мыслями и наблюдениями, рожденными практикой.

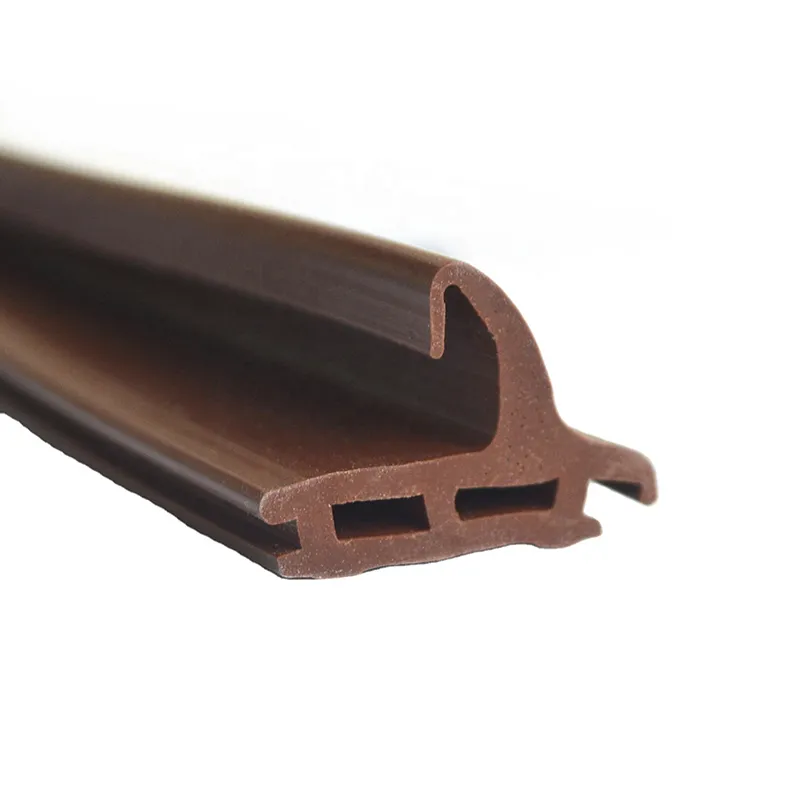

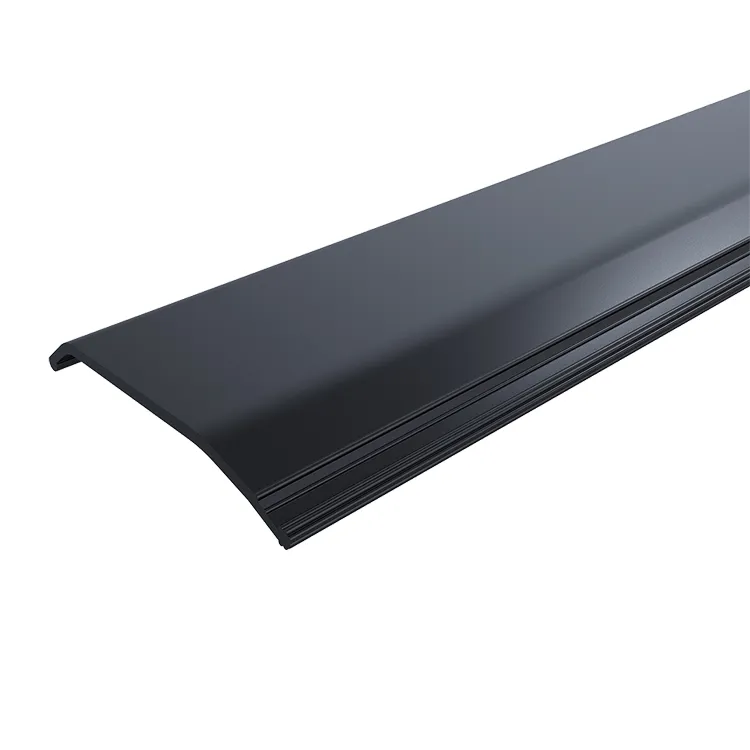

Начнем с очевидного – резиновая пробка не однородная масса. Существует огромное количество видов резины: натуральный каучук, синтетические каучуки (например, EPDM, силикон, неопрен). Каждый вид обладает своими свойствами – термостойкостью, химической стойкостью, эластичностью, морозостойкостью и так далее. Выбор материала – это первый, и один из самых важных шагов. И это не просто 'выбрать резину', это нужно понимать, для чего она нужна. Например, пробка для автомобильной промышленности должна выдерживать высокие температуры и воздействие масел, а пробка для медицинского оборудования – быть biocompatible и устойчивой к дезинфицирующим средствам. Иначе, все остальные этапы работы – проектирование, литье, сборка – теряют смысл.

Мы часто сталкиваемся с ситуациями, когда заказчики хотят 'просто такую пробку'. И вот, после нескольких итераций, выясняется, что пробка деформируется при определенных температурах, или негерметична после длительного использования. В такие моменты приходится возвращаться к началу и пересматривать выбор материала. А это дополнительные затраты и задержки. Поэтому очень важно сразу четко понимать требования к конечному продукту и условия его эксплуатации.

Дальше – проектирование. Здесь нужно учитывать не только геометрию самой пробки, но и конструкцию изделия, в которое она будет вставляться. Недостаточно просто сделать пробку подходящей формы. Она должна идеально подходить по размеру, обеспечивать герметичность, не повреждать поверхность изделия. Мы всегда уделяем большое внимание 3D-моделированию и прототипированию. Это позволяет выявить возможные проблемы на ранней стадии и избежать дорогостоящих ошибок в процессе производства.

Формоизготовление… Здесь все зависит от объема производства. Для небольших партий можно использовать литье в силиконовые формы. Это относительно недорогой и быстрый способ. Но для больших объемов более экономичным будет литье под давлением. Однако, это требует создания дорогостоящей пресс-формы. Мы тесно сотрудничаем с инженерами-конструкторами, чтобы оптимально подобрать метод формоизготовления для каждого конкретного проекта. Xiamen Neway Rubber & Plastic Products Co., Ltd. предлагает полный спектр услуг в этом направлении, от разработки конструкторской документации до изготовления пресс-форм и производства компонентов.

Контроль качества – это отдельная большая тема. На каждом этапе производства – от входного контроля сырья до финальной проверки готовой продукции – необходимо проводить контроль качества. И это не просто формальность. Некачественная пробка может привести к серьезным последствиям – от потери герметичности до выхода из строя всего изделия. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на герметичность, испытания на износостойкость.

Например, мы часто проводим испытания на термостойкость. В пробирки помещают образцы пробок и подвергают их воздействию высоких температур. После этого проверяют, не изменились ли их свойства, не появились ли трещины или деформации. Иногда результаты такие неожиданные… Например, материал, который казался достаточно термостойким на бумаге, на практике оказывался менее устойчивым. Это заставляет постоянно совершенствовать методики контроля качества и искать новые материалы.

Бывают и 'неудачные' опыты. Например, мы однажды работали над проектом пробки для сложного медицинского устройства. Заказчик хотел использовать очень специфический, дорогой материал. Мы сделали несколько партий проб, но в процессе эксплуатации они начали разбухать и терять эластичность. Оказалось, что материал несовместим с растворителями, которые используются для дезинфекции устройства. Пришлось начинать все сначала, искать другой материал, проводить дополнительные испытания. Это был болезненный опыт, но он научил нас быть более внимательными к деталям и тщательно анализировать все факторы, влияющие на свойства материала.

Иногда проблема не в материале, а в процессе производства. Например, мы однажды использовали слишком высокую температуру при вулканизации, и пробки получились слишком твердыми и хрупкими. Пришлось перенастраивать процесс, снизить температуру и время вулканизации. Ошибки – это неизбежная часть работы, но важно извлекать из них уроки и не повторять их в будущем.

Сейчас все больше внимания уделяется экологичности и устойчивости производства. Появляются новые, более экологичные материалы, разрабатываются новые технологии, позволяющие снизить воздействие на окружающую среду. Мы следим за этими тенденциями и стараемся внедрять их в свою работу. Например, мы используем переработанные материалы и оптимизируем производственные процессы, чтобы снизить количество отходов. Думаю, будущее резиновой пробки завода за экологичными и устойчивыми технологиями.

Что еще? Автоматизация, конечно. Постепенно внедряем роботизированные комплексы для повышения производительности и точности. Например, роботизированная линия упаковки, которая значительно сократила время на упаковку готовой продукции. И это только начало…