Резиновая пробка – это, на первый взгляд, простая вещь. Но если покопаться глубже, понимаешь, что за этим стоит целый мир материалов, технологий и требований. Часто, когда речь заходит об уплотнителях, люди думают лишь о функциональности – просто чтобы не протекло. Но на практике все гораздо сложнее. Особенно это касается производств, где важна герметичность и долговечность. Вот я как человек, который лет десять в этой теме ковыряется, хочу поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, будут полезны.

Первое, с чем сталкиваешься – это выбор материала. Тут сразу возникает много вопросов: какая резина лучше подходит для конкретного применения? Будущие нагрузки, температура эксплуатации, воздействие химических веществ – все это нужно учитывать. Конечно, классический вариант – натуральный каучук. Он обладает отличной эластичностью и хорошей адгезией к стеклу. Но он подвержен старению, особенно в условиях повышенной температуры или воздействия озона. Поэтому сейчас все чаще используют синтетические каучуки – EPDM, силикон, неопрен. Каждый из них имеет свои плюсы и минусы. EPDM, например, отлично переносит атмосферные воздействия и химикаты, а силикон – широкий диапазон температур. Но стоимость у них часто выше, чем у натурального каучука.

Заметил, что многие заказывают резиновые пробки без должной проработки материала. Пытаются сэкономить, берут самый дешевый вариант. В итоге, в процессе эксплуатации пробка деформируется, теряет свои свойства, и, как следствие, – протечка. Это конечно, трата времени и денег. Я всегда стараюсь объяснять клиентам, что выбор материала – это инвестиция в надежность и долговечность продукта.

Вот недавно у нас был заказ на уплотнители для лабораторного оборудования. Было требование к химической стойкости. И мы выбрали фторкаучук – Viton. Дорого, но оправданно. Пробка прослужила без проблем два года, в то время как аналоги из натурального каучука развалились через несколько месяцев.

Дальше – производственный процесс. Тут уже тоже есть нюансы. Есть ли у заказчика чертеж? Какого качества? Какие требования к допускам? От этого напрямую зависит стоимость и сроки изготовления. Мы, например, часто сталкиваемся с ситуацией, когда чертежи неточные или содержат ошибки. Это приводит к переделкам и задержкам. Поэтому всегда рекомендую предоставлять максимально подробные и точные чертежи.

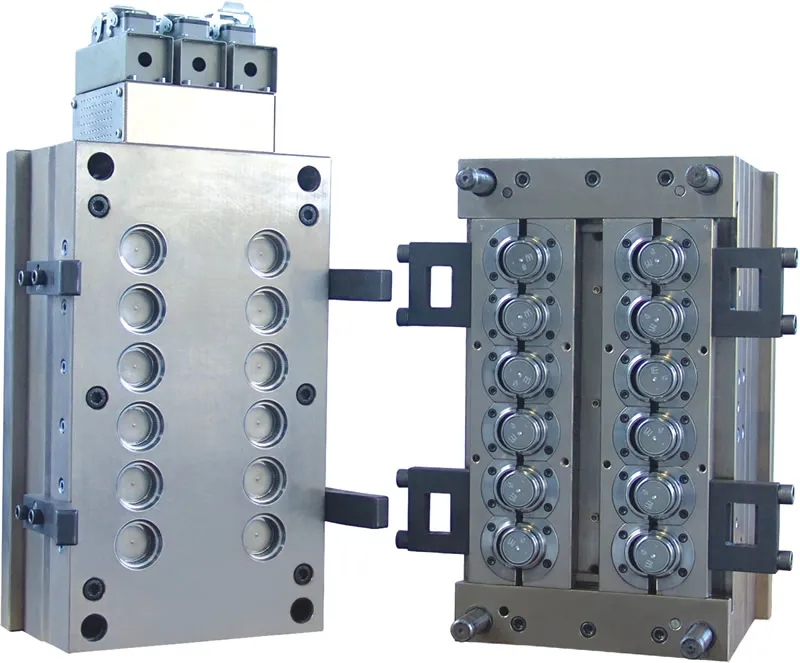

Что касается самого процесса производства, то он может быть разным. Это может быть литье под давлением, экструзия, прессование. Выбор метода зависит от геометрии резиновой пробки, объема партии и требуемых характеристик. Литье под давлением – это хороший вариант для крупных партий и сложных форм. Экструзия – для длинных профилей. А прессование – для простых форм и небольших партий.

У нас в компании Xiamen Neway Rubber & Plastic Products Co., Ltd. и ООО Няньвэй Промышленность, мы используем разные технологии, в зависимости от заказа. У нас есть современное оборудование для литья под давлением и прессования, а также опыт работы с различными типами резины. И даже если требование – изготовление нестандартной детали, мы найдем оптимальное решение.

С одной стороны, все кажется просто. Но на практике часто возникают проблемы. Например, деформация резиновой пробки при установке. Это может быть связано с неправильным выбором материала, недостаточным прилеганием к поверхности, или слишком большим усилием при затягивании. В таких случаях можно использовать специальные присадки, которые улучшают адгезию резины к стеклу или металлу. Также важно правильно подобрать диаметр пробки и обеспечить равномерное распределение давления.

Еще одна распространенная проблема – это образование трещин и сколов. Это может быть связано с низким качеством материала, неправильной обработкой или воздействием агрессивных сред. В таких случаях нужно использовать более устойчивые к воздействию факторов материалы, а также применять специальные покрытия для защиты от внешних воздействий. Мы, например, иногда используем специальные УФ-стабилизаторы, чтобы продлить срок службы пробок, используемых на открытом воздухе.

Недавно заказчик жаловался, что пробки на его оборудовании начали деформироваться после короткого периода эксплуатации. Оказалось, что он использовал слишком низкокачественный материал и не учитывал температурный режим работы оборудования. Мы предложили ему заменить материал на более стойкий и разработали новую конструкцию пробки, которая лучше распределяла давление. Проблема была решена, и заказчик остался доволен.

Ну и, конечно, контроль качества. Без него никуда. Нужно проверять соответствие размеров, формы, цвета, механических свойств. Это можно делать с помощью различных методов – визуальный осмотр, измерение размеров, испытания на прочность, эластичность, стойкость к воздействию химических веществ. Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финальной упаковки готовой продукции.

Мы в компании уделяем большое внимание контролю качества. У нас есть собственная лаборатория, где мы проводим различные испытания. А также мы сотрудничаем с независимыми лабораториями, чтобы обеспечить максимальную объективность результатов. Для нас важно, чтобы наша продукция соответствовала самым высоким требованиям качества.

Подводя итог, хочу сказать, что резиновая пробка – это не просто уплотнитель. Это сложный инженерный продукт, который требует внимания к деталям и знания материалов и технологий. И только при правильном выборе материала, грамотной разработке конструкции и строгом контроле качества можно гарантировать надежность и долговечность этой простой, но важной вещи. Мы видим, как часто клиенты недооценивают важность этих факторов, и это часто приводит к проблемам в будущем. Лучше сразу потратить немного больше, но получить надежный продукт, который прослужит долго.