Поиск производителей резиновых мембран – задача не из простых. Часто натыкаешься на общие фразы, красивые сайты, но реальный уровень компетенции вызывает сомнения. Я уже много лет работаю в этой сфере, и могу с уверенностью сказать, что 'хороший' производитель – это не просто тот, кто предлагает низкую цену, а тот, кто понимает специфику применения мембраны и может предложить оптимальное решение под конкретную задачу. Это касается не только материала, но и технологии изготовления, контроля качества и, конечно, сервиса.

Первое, с чем сталкиваешься – это огромный выбор материалов. Бутил, EPDM, нитрил, силикон – каждый имеет свои преимущества и недостатки. Например, бутил отлично подходит для работы с воздухом и газами, но его не любят растворители. EPDM более устойчив к атмосферным воздействиям, но может быть дороже. Силикон – температурный чемпион, но требует более сложной технологии производства. И вот тут важно понимать, для чего нужна мембрана. Мы часто сталкиваемся с ситуациями, когда заказчик выбирает материал, основываясь на общих рекомендациях, а не на реальных условиях эксплуатации. Это приводит к быстрому выходу изделия из строя и, как следствие, к дополнительным расходам.

Недавно у нас был случай с применением мембран в системе вентиляции промышленного объекта. Заказчик выбрал бутил, предполагая, что это будет оптимальным решением. Однако, в процессе эксплуатации, из-за наличия в воздухе небольшого количества технических масел, мембраны быстро деформировались. Оказалось, что бутил не подходит для таких условий, и потребовалось перепрофилирование системы с использованием EPDM. Это дорогостоящий и трудоемкий процесс, который можно было избежать, если бы изначально был проведен более тщательный анализ условий эксплуатации и правильно выбран материал.

Формовка резиновых мембран – это отдельная головная боль. Неправильно подобранные параметры, некачественное сырье, устаревшее оборудование – все это может привести к дефектам, таким как пористость, трещины, неравномерное уплотнение. Мы часто видим мембраны с дефектами, которые возникают из-за недостаточной дегазации сырья. Это особенно актуально для силиконовых мембран, требующих специального процесса удаления газов из полимерной смеси.

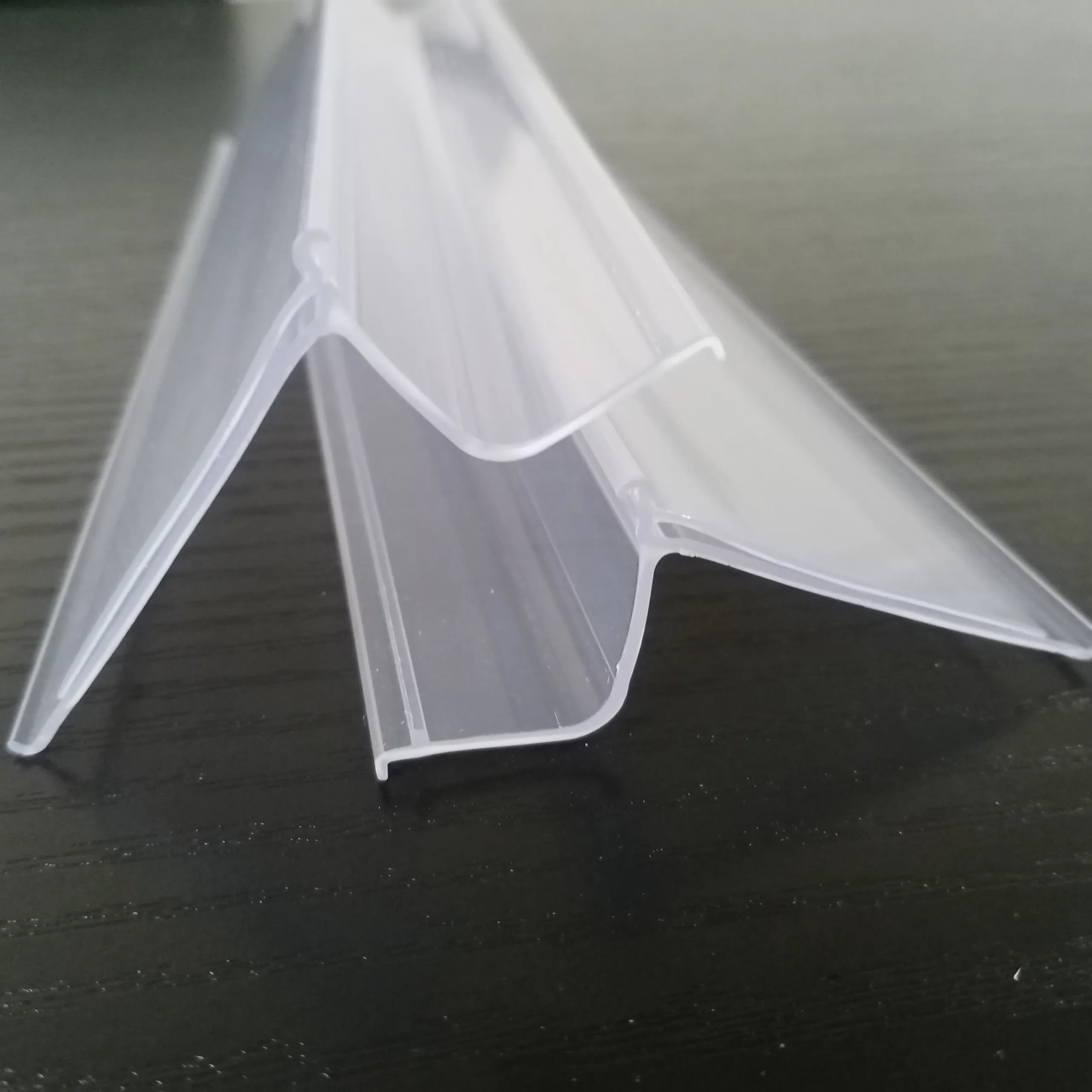

Уплотнение – это критически важный параметр для многих применений. Оно напрямую влияет на герметичность и долговечность изделия. Один из распространенных просчетов – неправильно выбранная жесткость мембраны. Слишком жесткая мембрана может деформироваться под давлением, а слишком мягкая – не обеспечит необходимого уплотнения. Важно учитывать также геометрию уплотняемой поверхности и наличие шероховатостей. Некоторые заказчики даже не задумываются о необходимости предварительной обработки поверхности, что приводит к проблемам с уплотнением.

Визуальный осмотр – это лишь первый шаг в контроле качества марок резиновых мембран. Недостаточно просто проверить наличие трещин и дефектов поверхности. Нужно проводить более сложные испытания, такие как испытание на герметичность, испытание на растяжение, испытание на устойчивость к температурным воздействиям, испытание на старение. Мы используем различные методы контроля, включая ультразвуковой контроль, рентгеновский контроль и капиллярный контроль. Конечно, это требует дополнительных затрат, но это оправдано, если речь идет о критически важных применениях.

Однажды мы столкнулись с ситуацией, когда заказчик получил партию мембран, которые визуально выглядели безупречно, но при испытаниях на герметичность оказались негодными. Оказалось, что при формовке в некоторых местах образовались микротрещины, которые были незаметны невооруженным глазом. Такие дефекты могут привести к серьезным последствиям, особенно в системах, работающих под высоким давлением.

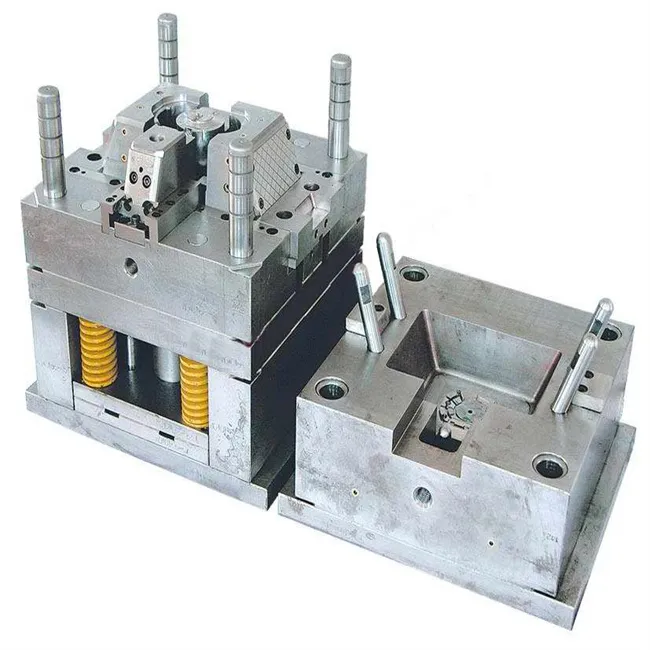

Важно учитывать и особенности производства при малых и средних тиражах. Для таких заказов, как правило, нецелесообразно использовать традиционные методы формовки, требующие изготовления дорогостоящих пресс-форм. В этом случае можно рассмотреть альтернативные решения, такие как экструзия или литье под давлением небольших партий. Это позволит снизить себестоимость изделия и сократить сроки производства.

Мы часто предлагаем заказчикам оптимальные решения, учитывая объем заказа, сложность конструкции и требования к качеству. Мы сотрудничаем с различными производителями резиновых мембран, предлагая широкий спектр материалов и технологий, чтобы удовлетворить потребности наших клиентов.

И, наконец, не стоит забывать о сервисе и поддержке. Нам важно не только поставить мембрану, но и помочь заказчику с выбором материала, технологией изготовления и применением. Мы предоставляем консультации, проводим технические расчеты, оказываем помощь в решении проблем, возникающих в процессе эксплуатации.

Наш подход к сотрудничеству – это партнерство, основанное на доверии и взаимной выгоде. Мы стремимся к долгосрочным отношениям с нашими клиентами, предлагая им оптимальные решения и гарантируя высокое качество продукции.

Для получения более подробной информации о наших услугах и продуктах, пожалуйста, обращайтесь на наш сайт: https://www.newayco.ru. Мы работаем с различными видами мембранных изделий и готовы предложить индивидуальные решения для ваших задач.