Сразу скажу, понятие 'резиновая мембрана заводы' – это не просто перечисление предприятий. Это целая экосистема, где качество сырья, точность производства, а главное – понимание конечной задачи, играют ключевую роль. Многие начинающие клиенты, и даже некоторые опытные, фокусируются только на цене, упуская из виду множество нюансов. И это, как правило, приводит к разочарованиям. Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., видим это регулярно. Наша компания, основанная в 2005 году и специализирующаяся на производстве нестандартных пластиковых деталей, деталей из силиконовой резины и металлоизделий (более подробная информация на нашем сайте), в полной мере ощущаем всю сложность этой отрасли.

Давайте разберем основные этапы производства резиновых мембран, и посмотрим, где чаще всего возникают проблемы. Начнем с выбора каучука. Не все каучуки одинаково хороши. Например, выбор между натуральным каучуком и синтетическим – это уже компромисс между эластичностью, термостойкостью и стойкостью к химическим веществам. У каждого типа каучука есть свои плюсы и минусы, и выбор зависит от конкретного применения мембраны. Это критически важно. Если, скажем, мембрана будет работать в агрессивной среде, неправильный выбор каучука сразу обрекает ее на провал. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают самый дешевый вариант каучука, а потом жалуются на быстрый выход из строя продукта.

Далее идет смешивание. Это не просто перемешивание ингредиентов. Это очень точный процесс, который требует специальных знаний и оборудования. Пропорции, температура, время перемешивания – все это влияет на свойства конечного продукта. Иногда даже небольшая ошибка в смешивании может привести к серьезным дефектам. Мы используем современные смесители и контролируем каждый этап этого процесса, чтобы гарантировать стабильное качество.

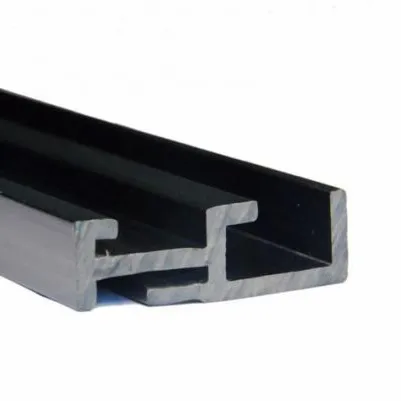

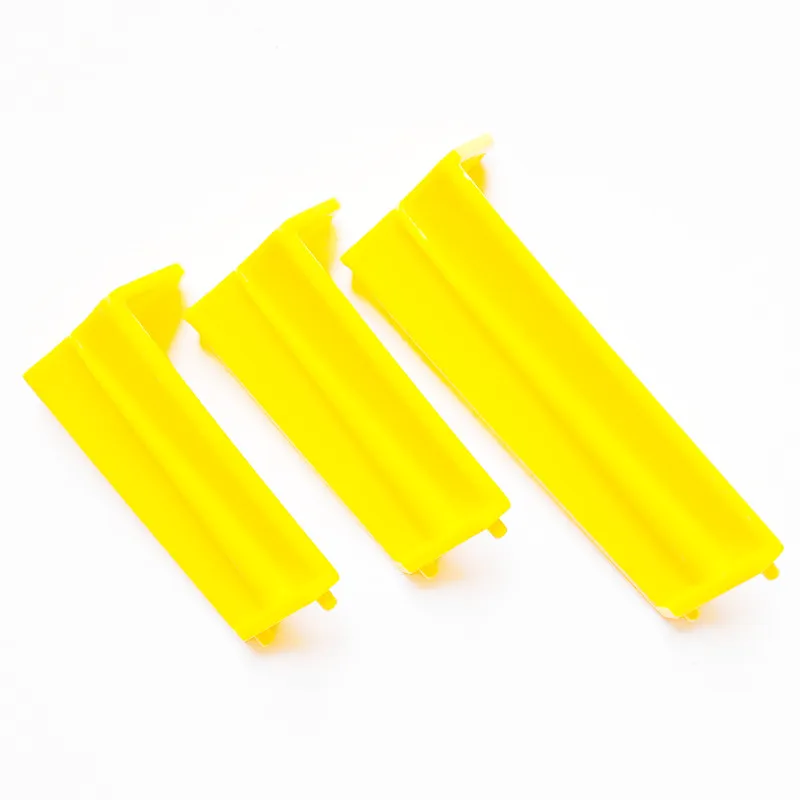

Следующий этап – формование. Здесь можно использовать разные методы: литье под давлением, экструзию, компрессионное формование. Выбор метода зависит от формы и размера мембраны. Литье под давлением подходит для больших объемов производства, а экструзия – для длинных профилей. Компрессионное формование – для сложных геометрических форм. Каждый метод имеет свои преимущества и недостатки, и выбор метода нужно делать с учетом всех факторов.

Одна из самых распространенных проблем – это несоответствие размеров. Это может быть связано с неправильно спроектированным пресс-формой, некачественным сырьем или ошибками в процессе производства. Несоответствие размеров может привести к тому, что мембрана не будет правильно работать в устройстве, что может привести к его поломке. Например, если мембрана для клапана слишком мала, то клапан не будет герметично закрываться. И наоборот, если мембрана слишком велика, то клапан не будет правильно открываться.

Чтобы избежать этой проблемы, мы используем современное оборудование и строго контролируем каждый этап производства. Мы также проводим тщательный контроль качества готовой продукции, чтобы убедиться, что она соответствует всем требованиям заказчика. Для контроля размеров используем координатно-измерительные машины (КИМ).

Регулярный технический аудит и обновление оборудования – это не просто расходы, это инвестиции в качество. Зачастую, небольшие, но постоянные улучшения в технологическом процессе позволяют значительно повысить надежность и долговечность мембран.

Силиконовые мембраны – это отдельная категория. Они отличаются высокой термостойкостью, химической стойкостью и эластичностью. Они широко используются в различных отраслях промышленности, в том числе в автомобилестроении, авиации, медицине и пищевой промышленности. Например, силиконовые мембраны используются в автомобильных клапанах, в медицинских приборах, в пищевом оборудовании.

Но и с силиконом есть свои нюансы. Важно правильно подобрать состав силиконовой резины, чтобы она соответствовала условиям эксплуатации. Например, для работы в агрессивных средах требуется специальный силикон с высокой химической стойкостью. А для работы при высоких температурах – силикон с высокой термостойкостью. Проблема часто возникает с совместимостью силикона с другими материалами, используемыми в устройстве. Неправильный выбор может привести к деформации или разрушению мембраны.

Мы производим силиконовые мембраны различных форм и размеров, в соответствии с требованиями заказчика. Мы также предлагаем услуги по разработке и изготовлению пресс-форм для силиконовых мембран. Наша команда состоит из опытных инженеров, которые помогут вам выбрать оптимальный материал и конструкцию мембраны.

Недавно мы столкнулись с проблемой при производстве мембран для промышленного насоса. Клиент жаловался на быстрый выход из строя мембран. После анализа выяснилось, что мембраны изготавливались из некачественного каучука, который не выдерживал вибрации и давления в насосе. Кроме того, пресс-форма была неправильно спроектирована, что приводило к неравномерному распределению нагрузки на мембрану. Мы внесли изменения в технологический процесс и изготовили новые мембраны из более качественного каучука и с правильно спроектированной пресс-формой. В результате, срок службы мембран увеличился в несколько раз.

Этот случай показывает, насколько важно правильно подходить к выбору материалов и проектированию пресс-форм. Игнорирование этих факторов может привести к серьезным проблемам и убыткам.

Наши клиенты – это не просто заказчики, это партнеры. Мы всегда готовы помочь им в решении любых технических вопросов.

Мы понимаем, что качество резиновых мембран – это залог надежности и долговечности всей системы. Поэтому мы уделяем большое внимание контролю качества на всех этапах производства. Мы используем современное оборудование и строгий контроль качества готовой продукции. Все наши продукты сертифицированы в соответствии с международными стандартами.

Кроме того, мы проводим регулярные проверки оборудования и обучение персонала. Мы также следим за новыми технологиями и материалами, чтобы постоянно улучшать качество нашей продукции.

Мы предлагаем нашим клиентам полный комплекс услуг по контролю качества, включая входной контроль сырья, контроль качества в процессе производства и выходной контроль готовой продукции.