Резиновая изоляция – тема, которая вызывает много вопросов и, как следствие, часто – непонимание. Люди ищут поставщиков, ориентируясь на цену, но редко задумываются о реальном качестве сырья, технологиях производства и, что немаловажно, о логистических тонкостях. В своей практике я неоднократно сталкивался с ситуациями, когда дешёвая изоляция оказывалась абсолютно не пригодной для работы, а более дорогие варианты, напротив, служили верой и правдой годами. Что же влияет на долговечность и эффективность резиновой изоляции, и какие ошибки чаще всего совершаются при выборе поставщика?

Все начинается с сырья. Упрощённо говоря, от него зависит многое. На рынке представлен огромный выбор каучуков – натуральный, синтетический, их смеси. Выбор конкретного типа зависит от предполагаемых условий эксплуатации – температура, агрессивность среды, механические нагрузки. Просто заказать 'резиновую изоляцию' недостаточно. Нужно понимать, для каких целей она предназначена. Например, для изоляции трубопроводов горячей воды потребуются материалы, устойчивые к высоким температурам и химическим веществам, а для электротехнических целей – материалы с диэлектрическими свойствами и огнестойкостью. Часто производители указывают состав, но это не всегда отражает реальное качество. Стоит уделять внимание сертификатам соответствия и результатам лабораторных испытаний. В нашей компании часто поступают заявки на изоляцию для химической промышленности, там требования к стойкости к конкретным реагентам очень строгие, и здесь нельзя экономить на качестве.

Многие производители пренебрегают контролем качества входного сырья, что приводит к непредсказуемым результатам. Некачественный каучук может содержать примеси, влияющие на эластичность, прочность и долговечность готового продукта. В процессе производства происходит смешивание сырья с различными добавками – наполнителями, пластификаторами, антиоксидантами. Соотношение этих компонентов также играет важную роль. Неправильная дозировка или использование некачественных добавок может существенно снизить характеристики резиновой изоляции.

Например, мы однажды работали с поставщиком, который закупал сырье у разных производителей, не проводя при этом тщательного анализа. В результате, изоляция, произведенная из этого сырья, быстро теряла эластичность и трескалась. Оказалось, что один из поставщиков использовал дешёвый синтетический каучук с высоким содержанием примесей. Итогом стало значительное увеличение количества брака и снижение удовлетворенности заказчиков.

Сертификация – важный, но не всегда надежный инструмент контроля качества. На рынке много 'сертифицированной' продукции, которая на самом деле не соответствует заявленным характеристикам. Поэтому, при выборе поставщика, необходимо обращать внимание не только на наличие сертификатов, но и на репутацию производителя. Не стоит доверять компаниям, которые предлагают слишком низкие цены, так как это может быть признаком использования некачественного сырья или нарушения технологического процесса.

Также стоит учитывать, что сертификаты могут быть недействительными или выданными некомпетентным органом. Рекомендуется проверять информацию о сертификатах на официальных сайтах регулирующих органов. В нашей практике были случаи, когда заказчики приобретали сертифицированную изоляцию, которая впоследствии не прошла контрольное испытание.

Кроме того, важно понимать, какие именно стандарты применяются при производстве резиновой изоляции. Например, в Европе используются стандарты EN, в России – ГОСТ. Использование разных стандартов может привести к несоответствию продукции требованиям конкретного рынка.

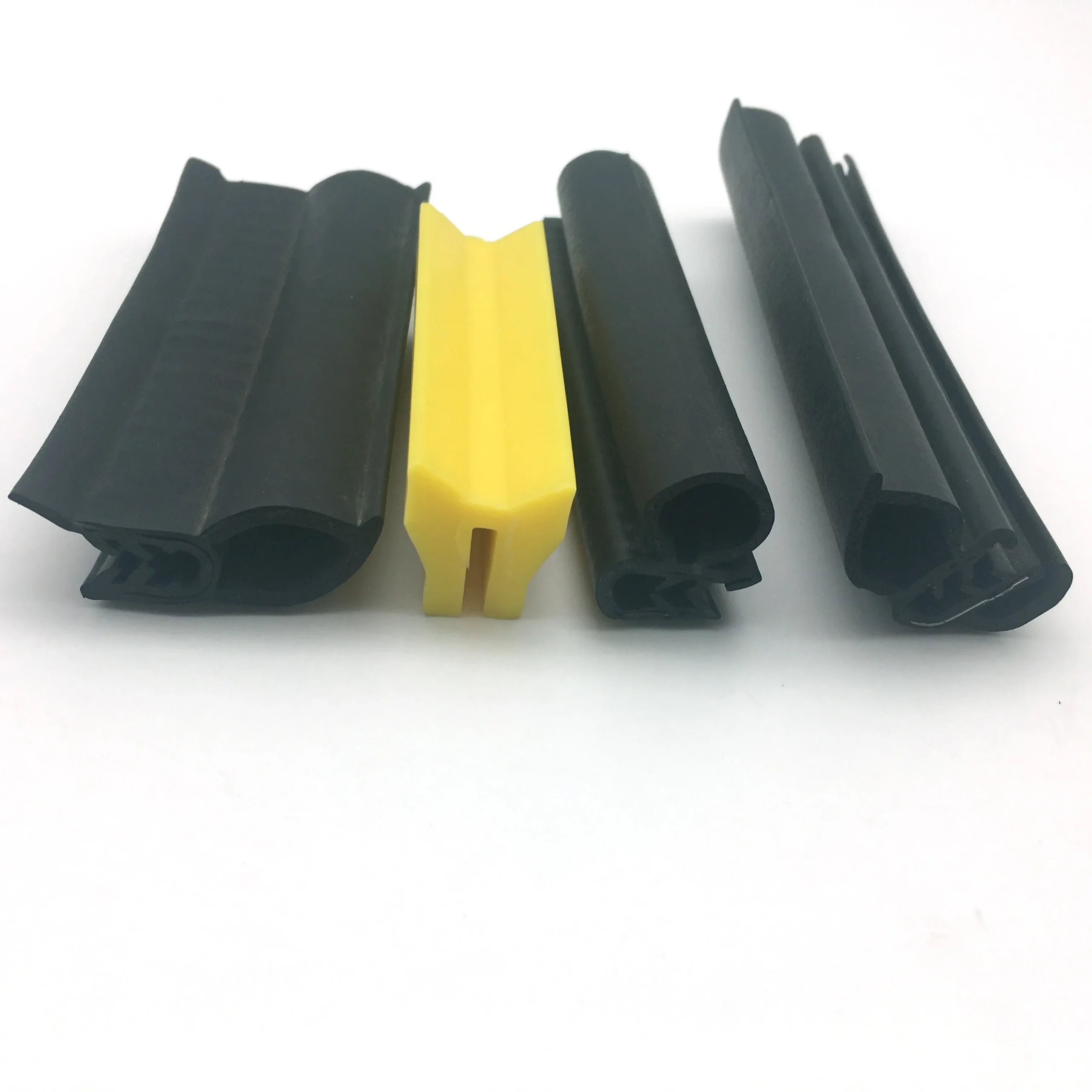

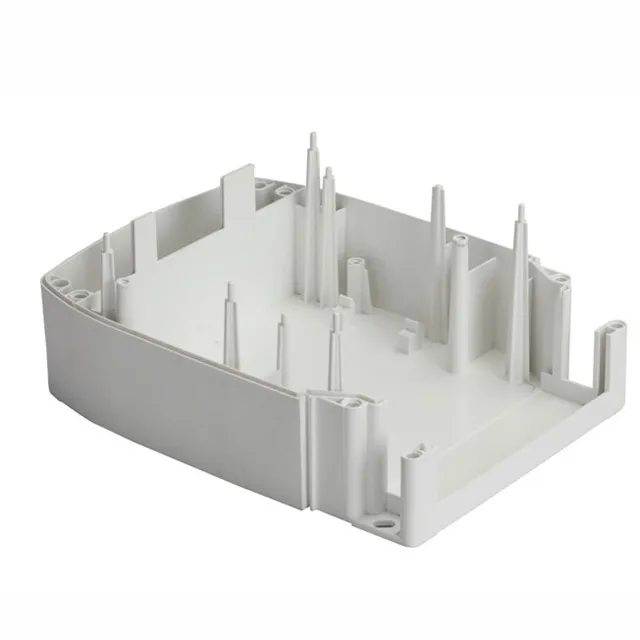

Технологический процесс производства резиновой изоляции также оказывает значительное влияние на её качество. Существует несколько способов производства – литье под давлением, экструзия, прессование. Каждый способ имеет свои особенности и подходит для разных типов изоляции. Например, литье под давлением используется для производства сложных форм с высокой точностью, а экструзия – для производства длинных профилей. В процессе производства необходимо строго контролировать температуру, давление и время отверждения. Несоблюдение этих параметров может привести к дефектам, таким как пузырьки, трещины и неравномерное распределение свойств.

Автоматизация производства – важный фактор повышения качества и снижения себестоимости резиновой изоляции. Автоматизированные линии позволяют контролировать процесс производства на всех этапах, что снижает вероятность ошибок и повышает воспроизводимость результатов. Также автоматизация позволяет снизить влияние человеческого фактора, что особенно важно при производстве сложной и дорогостоящей изоляции.

Например, в нашей компании мы внедрили систему автоматизированного контроля качества на линии экструзии. Эта система позволяет автоматически определять толщину изоляции, плотность и другие параметры, что позволяет выявлять дефекты на ранних стадиях производства. Это значительно снизило количество брака и повысило качество нашей продукции.

Не стоит забывать и об экологических аспектах производства резиновой изоляции. Использование токсичных материалов и выбросы вредных веществ в атмосферу могут негативно повлиять на здоровье людей и окружающую среду. Поэтому, производители должны строго соблюдать экологические нормы и использовать экологически чистые материалы. В последнее время растет спрос на резиновая изоляция из переработанных материалов, это положительный тренд.

В нашей компании мы уделяем большое внимание экологической безопасности производства. Мы используем экологически чистые материалы и утилизируем отходы производства в соответствии с экологическими нормами. Мы также постоянно работаем над снижением выбросов вредных веществ в атмосферу. Помимо этого, мы активно внедряем технологии, позволяющие повторно использовать отходы производства.

И, конечно, не стоит недооценивать важность логистики и хранения резиновой изоляции. Неправильное хранение может привести к деформации, высыханию и потере свойств материала. Изоляция должна храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей и механических повреждений. Также важно соблюдать правила транспортировки, чтобы избежать повреждений при перевозке.

Неправильная транспортировка и хранение – частая причина брака резиновой изоляции. Во время транспортировки изоляция может быть повреждена из-за ударов, вибрации и воздействия влаги. В результате, изоляция может потерять эластичность, треснуть или деформироваться. Поэтому, необходимо использовать специальные упаковочные материалы и соблюдать правила транспортировки. Хранение резиновой изоляции в неподходящих условиях также может привести к ухудшению её свойств.

Например, мы однажды получили партию резиновой изоляции, которая была повреждена при транспортировке. В результате, изоляция была непригодна для использования. Пришлось вернуть товар поставщику и заказать новую партию.

Выбор качественной резиновой изоляции – это сложная задача, требующая внимательного подхода и знаний. Не стоит ориентироваться только на цену. Важно учитывать качество сырья, технологические особенности производства, экологические аспекты и логистические условия. И, конечно, важно выбирать надежного поставщика с хорошей репутацией.

В своей работе я всегда стараюсь учитывать все эти факторы, чтобы обеспечить своим клиентам качественную и надежную резиновую изоляцию. И, если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам.