Резиновые заглушки... Звучит просто, да? Но когда дело касается их производства, оказывается, тут куча нюансов. Часто новички считают, что просто нужно заказать пресс-форму и дальше все пойдет как по маслу. Это не так. Материал, геометрия, требования к точности, конечное применение – все это влияет на выбор технологии и, как следствие, на стоимость и качество готового продукта. Мне, как человеку, который уже не один год этим занимаюсь, часто приходится исправлять ошибки, возникшие из-за недооценки этих факторов. Сегодня хочу поделиться некоторыми наблюдениями и выводами.

Первый вопрос, который всплывает – это выбор материала. Тут, конечно, самый очевидный вариант – это различные виды резины: натуральный каучук, синтетические каучуки (NBR, EPDM, силикон и т.д.). Но даже внутри каждого типа есть множество марок с разными физико-механическими свойствами. Например, NBR (нитрильный каучук) отлично подходит для работы с маслами и топливом, но его термостойкость невысока. Силикон же, наоборот, выдерживает высокие температуры, но может быть более хрупким. Важно понимать, для каких условий будет использоваться резиновая заглушка. Неправильный выбор материала – это прямой путь к преждевременному износу и поломке.

Зачастую, клиенты выбирают материал, основываясь только на цене. Это, конечно, понятно, но в долгосрочной перспективе может оказаться дороже. Например, попытки сэкономить на материале могут привести к необходимости повторной переработки, что выведет из равновесия весь бюджет.

Технологии производства резиновых заглушек варьируются от простых литьевых процессов до сложных многокомпонентных операций. Литье под давлением – самый распространенный метод, но он требует значительных инвестиций в пресс-формы. Если объем производства небольшой, можно рассмотреть экструзию или перекат. Это более экономичные варианты, но они не всегда позволяют добиться такой же высокой точности, как литье под давлением.

Помню один случай, когда мы работали с компанией, которая производила заглушки для автомобильной промышленности. Они изначально выбрали экструзию, чтобы сэкономить на пресс-формах. Но в итоге получили продукт с заметными отклонениями от заданных размеров, что привело к проблемам с сборкой и повышенному риску поломок. В итоге пришлось переходить на литье под давлением, что потребовало дополнительных затрат, но позволило решить проблему.

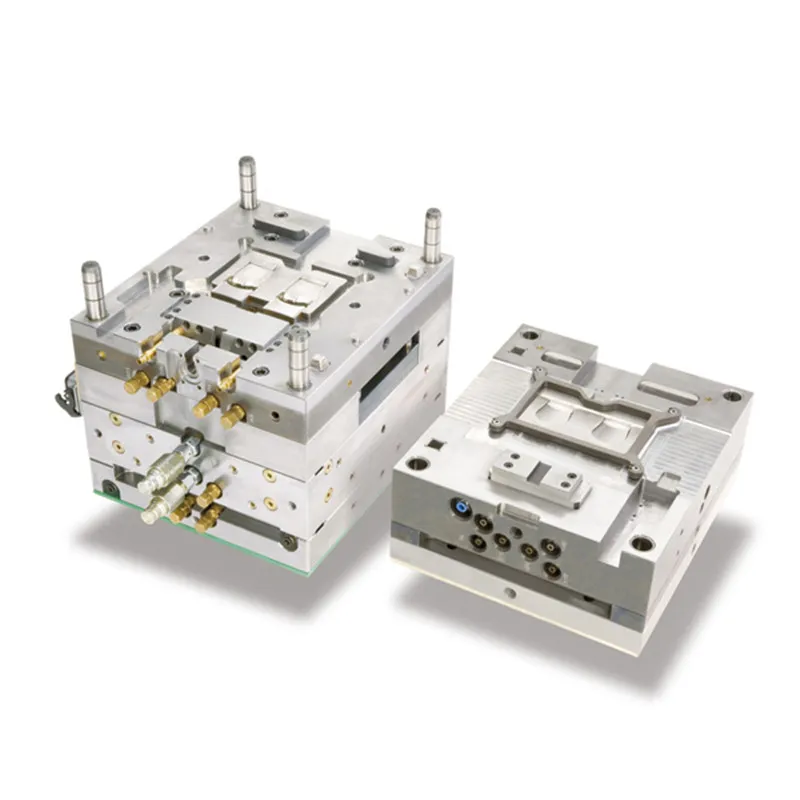

Литье под давлением – это, безусловно, самый массовый метод, и его преимущества очевидны: высокая производительность, точность, возможность изготовления сложных деталей. Но есть и недостатки: высокие начальные инвестиции, необходимость проектирования и изготовления пресс-форм, возможные дефекты (например, пузырьки воздуха).

Важно правильно спроектировать пресс-форму, чтобы минимизировать риски возникновения дефектов. Использование современных систем охлаждения и подачи давления может значительно улучшить качество готовой продукции. Мы, например, активно используем технологии моделирования процесса литья под давлением, чтобы выявить потенциальные проблемы на этапе проектирования. Это позволяет избежать дорогостоящих ошибок в будущем.

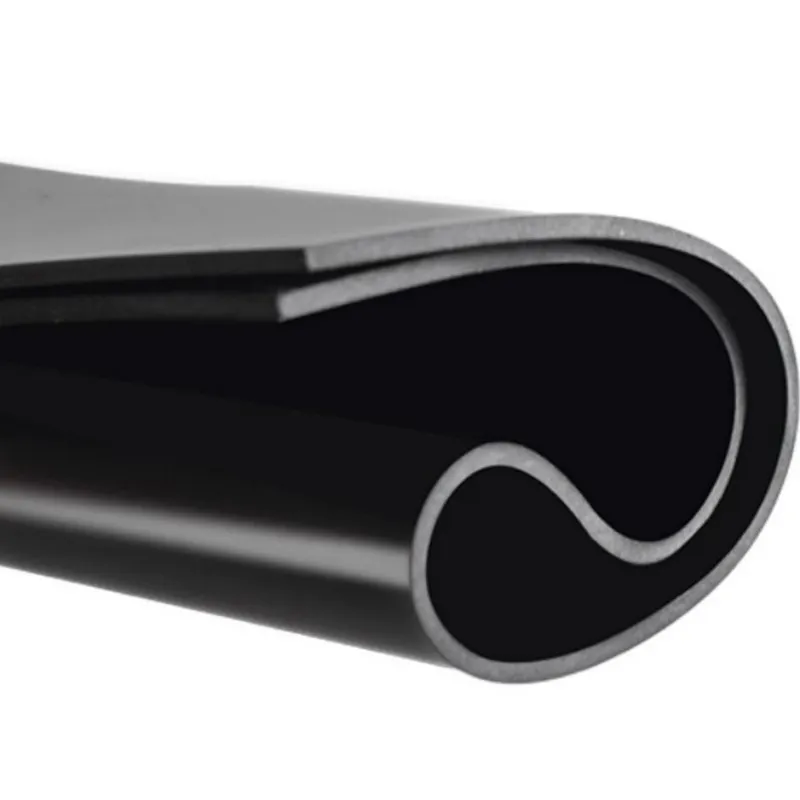

Экструзия и перекат – это более простые и экономичные методы, которые позволяют производить длинные профили и детали сложной формы. Однако, точность изготовления при этих методах обычно ниже, чем при литье под давлением. Поэтому они не подходят для деталей, требующих высокой точности.

Экструзия часто используется для производства уплотнительных профилей, а перекат – для производства шайб и колец. Выбор метода зависит от конкретных требований к качеству и стоимости продукта.

Контроль качества – это неотъемлемая часть производственного процесса. Не стоит экономить на этом, иначе рискуете получить брак и потерять деньги. В процессе производства необходимо проводить регулярный контроль размеров, формы и свойств материала. Современное оборудование позволяет автоматизировать этот процесс и повысить его эффективность.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на растяжение, твердость и упругость. Также мы проводим контроль качества готовой продукции на соответствие требованиям заказчика. Важно не просто фиксировать дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в будущем.

Наиболее распространенные дефекты резиновых заглушек – это пузырьки воздуха, трещины, неровности поверхности, отклонения от заданных размеров. Причины возникновения этих дефектов могут быть разными: неправильный выбор материала, неверные параметры процесса литья или экструзии, дефекты пресс-формы.

Важно правильно диагностировать причину возникновения дефекта и принять меры для его устранения. Это может потребовать изменения технологии производства, замены пресс-формы или корректировки параметров процесса.

В некоторых случаях к резиновым заглушкам предъявляются специальные требования: химическая стойкость к определенным веществам, термостойкость, огнестойкость. В этих случаях необходимо использовать специальные марки резины и применять специальные технологии производства. Например, для производства заглушек, контактирующих с агрессивными химическими веществами, используют фторэластомеры.

Мы специализируемся на производстве заглушек из фторэластомеров, которые отличаются высокой химической стойкостью и термостойкостью. Эти заглушки используются в нефтехимической промышленности, автомобильной промышленности и других отраслях, где требуются специальные эксплуатационные характеристики.

В заключение хочу сказать, что производство резиновых заглушек – это сложный и ответственный процесс, требующий знаний и опыта. Не стоит недооценивать важность выбора материала, технологии производства и контроля качества. Если вы хотите получить качественный продукт, лучше обратиться к специалистам, которые имеют опыт работы с различными материалами и технологиями.

Xiamen Neway Rubber & Plastic Products Co., Ltd. обладает соответствующим опытом и ресурсами для производства резиновых заглушек любой сложности. Мы готовы предложить вам оптимальное решение, которое соответствует вашим требованиям и бюджету. Более подробную информацию о нашей деятельности вы можете найти на нашем сайте: https://www.newayco.ru.