Резиновая втулка заводы – это, на первый взгляд, простая тема. Но если присмотреться, то сразу становится понятно, что за этой простотой скрывается куча нюансов, которые напрямую влияют на качество конечного продукта. Часто люди думают, что это просто смешивание резины и формовка, а на деле – это сложный технологический процесс, требующий точного контроля на каждом этапе. Недавно мы столкнулись с ситуацией, когда заказчик получал партию втулок, и они быстро выходили из строя. Пришлось разбираться – выяснилось, что проблема была в неправильном выборе сырья для конкретных условий эксплуатации. Это, наверное, самая распространенная ошибка.

Сырье – это основа всего. Разные марки резины имеют разные свойства: термостойкость, химическую стойкость, эластичность, износостойкость. Нельзя просто взять первую попавшуюся резину, ориентируясь только на цену. Например, для работы в агрессивных средах (масла, кислоты, растворители) нужна специальная резина с высокой стойкостью. Просто использовать бюджетный вариант – это прямой путь к поломке. В нашем случае с недавним заказом, заказчик выбрал слишком дешевый состав, который не выдерживал воздействия температурных перепадов и реагентов. Резиновые втулки должны быть спроектированы и изготовлены с учетом всех факторов, влияющих на их эксплуатацию. Нужно знать, где и как будут использоваться втулки, чтобы подобрать оптимальный состав резины.

На самом деле, выбор конкретного состава – это целое искусство. Нужно учитывать не только основные характеристики резины, но и добавки, которые влияют на её свойства. Например, добавки антиоксиданты, противостарители, наполнители, пластификаторы и т.д. Каждый из этих компонентов выполняет свою функцию, и неправильная дозировка может привести к непредсказуемым результатам. Это требует опыта и глубоких знаний в области полимерной химии. В наши дни, конечно, есть множество онлайн-калькуляторов и программ, которые помогают подобрать оптимальный состав, но они не могут заменить экспертную оценку.

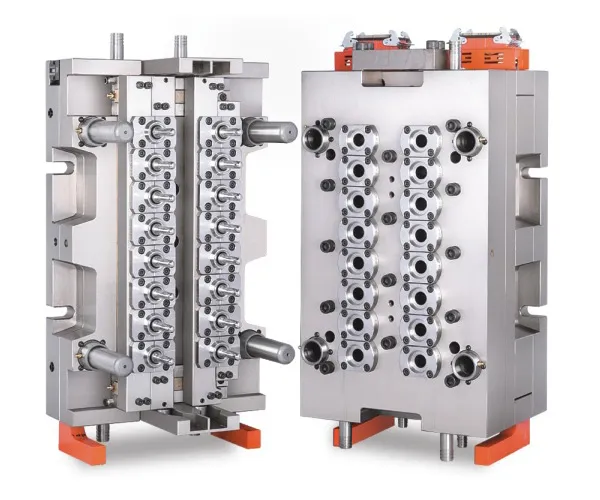

После выбора сырья начинается процесс производства. Существует несколько основных технологий: литье под давлением, прессование, экструзия. Выбор технологии зависит от объема производства, сложности геометрии втулки и требуемых характеристик. Литье под давлением подходит для серийного производства сложных деталей с высокой точностью. Прессование – это более универсальная технология, позволяющая изготавливать детали различной формы и размера. Экструзия используется для производства длинномерных изделий, таких как профили и трубки.

Но даже при использовании одной и той же технологии, есть много факторов, которые влияют на качество готовой продукции. Например, температура и давление при литье, скорость охлаждения, время пребывания в печи для вулканизации. Все эти параметры должны быть строго контролируемыми. Неправильная вулканизация, например, может привести к тому, что втулка будет недостаточно прочной или слишком мягкой. Мы однажды столкнулись с проблемой деформации втулок после вулканизации. Выяснилось, что температура в печи была недостаточно высокой.

Контроль качества – это обязательный этап в производстве резиновых втулок. Нельзя доверять только визуальному осмотру. Нужно проводить различные испытания: на растяжение, на твердость, на износостойкость, на термостойкость. Эти испытания позволяют выявить дефекты на ранней стадии и предотвратить попадание бракованной продукции к заказчику. В нашем цехе используются различные методы контроля, включая ультразвуковой контроль и рентгенографию, для обнаружения скрытых дефектов.

Сейчас все большую популярность набирают новые материалы и технологии. Например, используются термопластичные эластомеры (TPE), которые обладают свойствами как резины, так и пластика. Они более устойчивы к воздействию масел и растворителей, чем традиционные каучуки. Также активно развивается 3D-печать резины, которая позволяет изготавливать детали сложной геометрии с минимальными затратами. Однако, 3D-печать пока еще не может полностью заменить традиционные технологии производства, особенно при больших объемах.

Одним из главных вызовов для производителей резиновых втулок является растущая конкуренция. На рынке появляется все больше китайских производителей, которые предлагают продукцию по очень низким ценам. Чтобы оставаться конкурентоспособными, нужно постоянно совершенствовать технологии производства, использовать более качественное сырье и предлагать клиентам более высокий уровень сервиса. Кроме того, необходимо следить за новыми тенденциями и адаптироваться к изменяющимся требованиям рынка.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. имеем большой опыт работы с различными материалами: натуральный каучук, синтетические каучуки (SBR, NBR, EPDM, силикон и др.), термопластичные эластомеры (TPE). Мы можем изготовить резиновые втулки из практически любого материала, который требуется заказчику. Наша команда состоит из опытных инженеров и технологов, которые помогут подобрать оптимальный материал и технологию производства для конкретной задачи.

Как компания, специализирующаяся на нестандартных пластиковых деталях и резинотехнических изделиях, мы прекрасно понимаем потребности наших клиентов. Мы работаем как с мелкими заказчиками, так и с крупными промышленными компаниями. Наша цель – предоставить нашим клиентам качественную продукцию по конкурентоспособным ценам и обеспечить высокий уровень сервиса. Опыт работы с различными отраслями (автомобилестроение, машиностроение, электротехника и др.) позволяет нам разрабатывать и производить резиновые втулки, отвечающие самым высоким требованиям.

Производство резиновых втулок – это не просто смешивание резиновой крошки и формовка. Это сложный технологический процесс, требующий глубоких знаний и опыта. Выбор сырья, технология производства, контроль качества – все эти факторы напрямую влияют на качество конечного продукта. Не стоит экономить на сырье и контроле качества. Лучше заплатить немного больше, но получить надежную и долговечную продукцию. Иначе рискуете столкнуться с проблемами, как это случилось у нашего недавнего заказчика.