Резиновая втулка амортизатора – штука, кажущаяся простой. Но в реальной жизни, когда дело доходит до выбора материала, геометрии, допустимых отклонений и долговечности, всё становится гораздо сложнее. Часто вижу, как клиенты недооценивают важность этого компонента, думая, что достаточно просто купить “втулку под размер”. А результат – повышенный шум, вибрация, преждевременный износ других деталей подвески. Это, конечно, не просто про 'подогнать по размеру', это про понимание нагрузки, температуры, реагентов... Про то, как деталь будет вести себя в долгосрочной перспективе. Давайте немного разберемся, на что стоит обращать внимание при выборе производителя резиновых втулок амортизатора.

Первое, что приходит в голову – резина. Но это очень широкое понятие. Существуют различные типы резин: натуральный каучук, синтетические каучуки (например, EPDM, NBR, силикон), полиуретан и другие. Каждый из них обладает своими характеристиками: морозостойкость, устойчивость к маслам, износостойкость, температурный диапазон эксплуатации. Например, для автомобилей, эксплуатируемых в суровых климатических условиях, EPDM резина будет гораздо предпочтительнее натурального каучука. А для тяжелых грузовиков, работающих в агрессивной среде, возможно потребуется полиуретан. Вот, например, часто сталкиваюсь с ситуацией: заказчик хочет дешево, берет самый простой вариант, а потом через год-два жалуется на трещины и потерю эластичности. И это вполне предсказуемый результат.

Не стоит забывать про добавки: наполнители, вулканизаторы, антиоксиданты. Они существенно влияют на свойства готового изделия. Иногда, кажущаяся незначительная корректировка в составе может кардинально изменить характеристики резиновой втулки. Например, добавление определенного типа наполнителя может улучшить износостойкость, а другой – повысить эластичность. Это, конечно, требует глубоких знаний и опыта, а не просто слепого следования рецептуре.

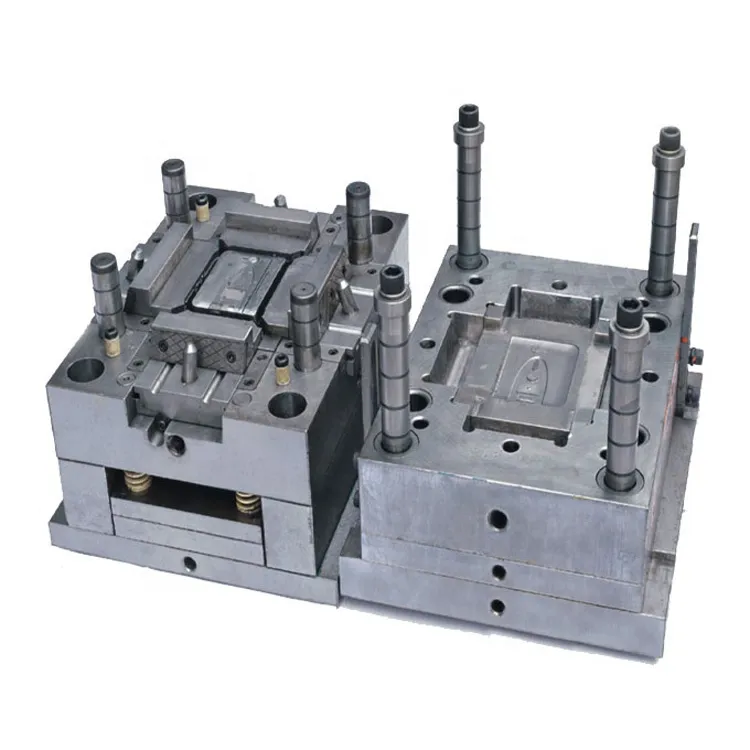

Существует несколько основных способов производства резиновых изделий: литье под давлением, прессование и экструзия. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от формы изделия, требуемой точности и объема производства. Литье под давлением – самый распространенный способ, позволяющий производить детали сложной формы с высокой точностью. Прессование – более экономичный способ, но подходит для простых форм. Экструзия используется для производства изделий с постоянным сечением, например, уплотнительных профилей.

Важно понимать, что не все производители резиновых втулок используют одинаковые технологии. Качество готового изделия напрямую зависит от используемого оборудования и квалификации персонала. Некачественное литье, неправильные параметры прессования или несоблюдение технологических процессов могут привести к дефектам, снижению прочности и долговечности.

Контроль качества на всех этапах производства – это обязательное условие для получения качественной продукции. Это не просто визуальный осмотр, а целый комплекс испытаний: проверка размеров, плотности, твердости, эластичности, устойчивости к воздействию различных сред. Мы, в своей работе, используем различные методы контроля качества, включая ультразвуковую дефектоскопию, рентгеновский контроль и испытания на износостойкость.

Особенно важно проводить контроль качества после вулканизации. В этом процессе могут возникать дефекты, которые не видны невооруженным глазом. Некачественная вулканизация может привести к снижению прочности и долговечности резиновой втулки. Поэтому, выбирая производителя резиновых втулок амортизатора, обращайте внимание на наличие современных лабораторий и квалифицированных специалистов.

Выбор производителя резиновых втулок – это не просто поиск поставщика, это выбор партнера, на которого можно положиться. Важно выбирать компании, которые имеют опыт работы в вашей отрасли, знают специфику вашей продукции и могут предложить индивидуальные решения. Не стоит гнаться за самой низкой ценой, это может обернуться серьезными проблемами в будущем.

Например, мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. специализируемся на производстве нестандартных резиновых изделий, в том числе резиновых втулок амортизатора. У нас есть большой опыт работы с различными материалами и технологиями, а также современное оборудование и квалифицированный персонал. Мы готовы предложить вам индивидуальный подход, гибкие условия сотрудничества и гарантированное качество продукции. Наш опыт позволяет нам решать сложные задачи, предлагая оптимальные решения для различных сфер применения.

Частая проблема – это несоответствие размеров. Даже небольшое отклонение может привести к проблемам с установкой и функционированием подвески. Здесь важно не просто заказать 'втулку под размер', а убедиться в возможности точного изготовления и наличии соответствующего оборудования. Мы постоянно работаем над улучшением точности наших изделий, используя современные методы контроля и калибровки.

Не все резиновые смеси одинаково хорошо переносят высокие и низкие температуры, а также воздействие масел, растворителей и других агрессивных сред. При неправильном выборе материала и добавки резиновая втулка может быстро потерять свои свойства и выйти из строя. Важно учитывать условия эксплуатации и выбирать материал, который будет соответствовать этим требованиям. Например, для автомобилей, работающих в условиях высоких температур, мы рекомендуем использовать резиновые смеси на основе силикона.

В заключение, хочу сказать, что выбор производителя резиновых втулок амортизатора – это ответственный шаг. Не стоит экономить на качестве, это может обойтись дороже в долгосрочной перспективе. Обращайте внимание на материалы, технологии производства, контроль качества и опыт компании. И помните, что качественная резиновая втулка – это залог надежной и безопасной эксплуатации автомобиля.