Пожалуй, самая распространенная ошибка, которую я вижу – это попытка найти идеальную, универсальную заводскую прокладку под любой случай. Как будто существует волшебная таблетка, решающая все проблемы герметизации. На самом деле, здесь всё гораздо сложнее и зависит от множества факторов, от материала и геометрии до рабочей температуры и давления. Опыт показывает, что часто проще и эффективнее – правильно подобрать материал и геометрию, а не искать 'универсальное решение'. И, честно говоря, не всегда 'заводская' прокладка – это гарантия качества. Бывали случаи, когда продукты, якобы произведенные на крупном заводе, оказывались с критическими дефектами. Поэтому сегодня хочу поделиться не какими-то секретами, а скорее, размышлениями и наблюдениями, собранными за годы работы в этой сфере.

Первый и, наверное, самый важный вопрос – материал. И тут не стоит ограничиваться просто 'резина'. Существует огромное количество видов резин: натуральный каучук, синтетические каучуки (NBR, EPDM, Silicone, Viton и др.). Каждый из них обладает своими уникальными свойствами: термостойкость, маслостойкость, стойкость к химическим веществам, температурный диапазон эксплуатации и т.д. Возьмем, к примеру, EPDM. Очень популярный материал для уплотнений в автомобильной промышленности и строительстве. Его главное достоинство – отличная устойчивость к атмосферным воздействиям и ультрафиолету. Но при высоких температурах EPDM может терять эластичность. А если нужен уплотнение, работающее в агрессивной среде (например, с бензином или маслом) – то выбор очевиден: Viton. Опять же, стоит учитывать рабочее давление и скорость потока. Иначе просто выйдет из строя.

Я помню один случай – заказ на производство прокладок для двигателей внутреннего сгорания. Клиент выбрал 'стандартную' резинотехническую продукцию, не учитывая тип масла и температуру двигателя. В итоге, прокладки быстро деформировались и привели к серьезным поломкам. К счастью, удалось быстро переработать конструкцию и подобрать другой материал, что позволило решить проблему. Поэтому, всегда нужно тщательно анализировать условия эксплуатации, прежде чем сделать выбор в пользу какого-либо материала.

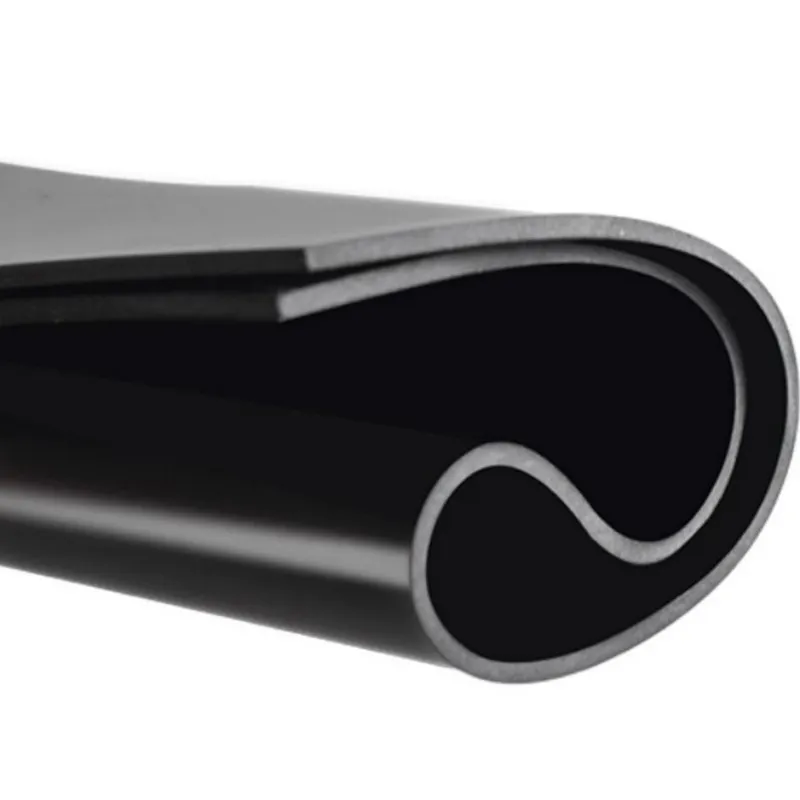

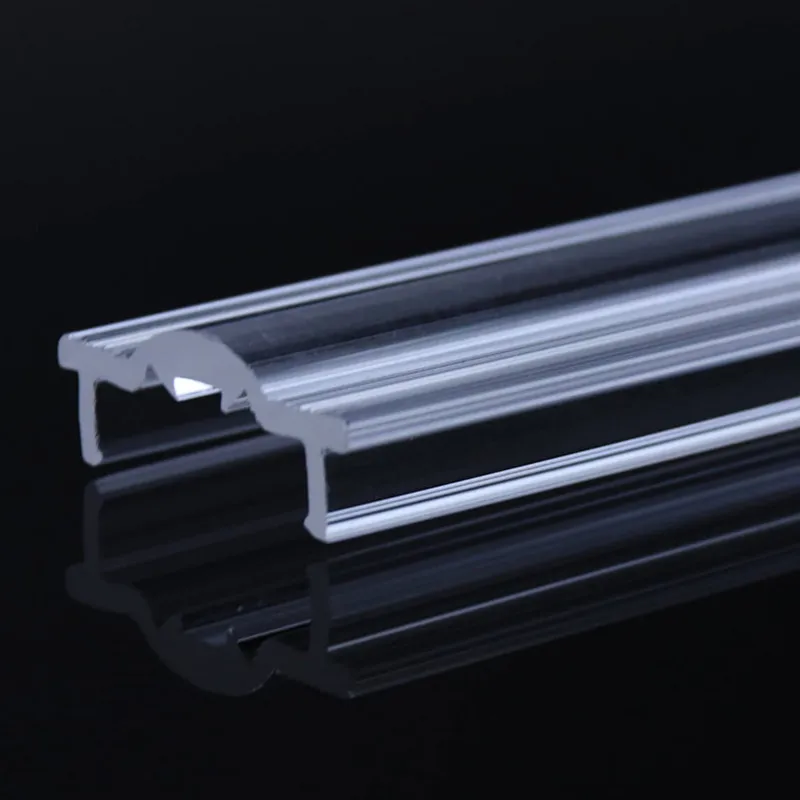

Не менее важна геометрия и конструкция уплотнительного элемента. Простая плоская прокладка – это, конечно, хорошо, но в большинстве случаев требуются более сложные решения: с ребрами жесткости, с канавками для отвода жидкости, с внутренними уплотнениями и т.д. Все зависит от конструкции соединения и условий работы. Например, для герметизации резьбовых соединений часто используют специальные прокладки с канавками, которые обеспечивают лучшее уплотнение и предотвращают вытекание жидкости. А в высокоскоростных системах – прокладки с специальной формой, которая снижает сопротивление потоку. Этот аспект часто упускают из виду, и это приводит к проблемам.

Своего рода 'забытый' момент – точность изготовления. Даже незначительные отклонения в размерах могут привести к утечкам и дефектам уплотнения. На современном оборудовании можно добиться очень высокой точности, но опять же, это требует квалифицированных специалистов и контроля качества на каждом этапе производства. У нас в компании Xiamen Neway Rubber & Plastic Products Co., Ltd. мы уделяем этому особое внимание, используя современное оборудование и строгие системы контроля. Это действительно позволяет нам производить продукцию высокого качества.

Что касается контроля качества – здесь тоже не стоит полагаться только на слова производителя. Нужно проводить собственные испытания, чтобы убедиться, что прокладка соответствует заявленным характеристикам. Например, можно провести испытания на герметичность, на термостойкость, на маслостойкость и т.д. И, конечно, важно обращать внимание на наличие сертификатов соответствия и деклараций о соответствии. Но даже сертификаты не гарантируют 100% качества. Поэтому рекомендуется проводить выборочную проверку продукции перед использованием. Это, конечно, требует времени и ресурсов, но это может сэкономить гораздо больше денег в будущем.

Один из самых распространенных способов контроля качества – это визуальный осмотр. На этом этапе выявляются дефекты поверхности, повреждения и другие неисправности. Затем следует проверка размеров и геометрии прокладки. Для этого используются специальные измерительные инструменты, такие как штангенциркуль, микрометр и калибры.

Помню один интересный случай с заказчиком из нефтегазовой отрасли. Они использовали уплотнительные кольца из неоптимального материала, который быстро разрушался под воздействием высоких температур и давления. В результате, произошла серьезная утечка, которая привела к простою оборудования и убыткам. Причина была в том, что заказчик не учел агрессивность среды и температуру эксплуатации. В итоге, после анализа проблемы и переработки конструкции, нам удалось предложить более подходящий материал и геометрию, что позволило решить проблему.

Еще одна распространенная ошибка – неправильное хранение резиновых прокладок. Резина чувствительна к воздействию влаги, ультрафиолета и химических веществ. Неправильное хранение может привести к деградации материала и потере свойств. Поэтому важно хранить прокладки в сухом, прохладном месте, в защищенном от прямых солнечных лучей.

Подводя итог, хочется еще раз подчеркнуть, что выбор резиновой прокладки – это не просто вопрос выбора материала. Это комплексный процесс, который требует учета множества факторов: условий эксплуатации, геометрии соединения, температуры, давления и химического состава рабочей среды. Не стоит экономить на качестве и полагаться на 'универсальные' решения. Лучше потратить время на анализ и подобрать оптимальный вариант. И, конечно, важно обращать внимание на наличие сертификатов соответствия и проводить собственные испытания. Надеюсь, мои размышления и наблюдения будут полезны вам в вашей работе.