Резиновые прокладки… На первый взгляд, простая вещь. Но сколько проблем они могут вызвать, если не подобраны правильно. Часто заказчики приходят с расчетом на универсальность, на 'под себя', забывая о тонкостях выбора материала, геометрии и, конечно, условиях эксплуатации. Это как пытаться собрать пазл из кусочков разной формы и размера – сначала кажется, что получится, а потом... разочарование. Понимаю, опыт приходит с ошибками, и иногда приходится учиться на собственных промахах. Давайте немного разберемся, о чем стоит думать при выборе.

Вопрос материала – это, пожалуй, самое важное. Очевидно, что существует множество видов резины, и каждый из них имеет свои особенности. Например, неопрен отлично подходит для работы с маслами и топливом – вот мы недавно делали прокладки для двигателей, работающих на дизеле, и только неопрен выдержал условия. Но в другой ситуации, где нужна высокая термостойкость, уже подойдет силикон. Или фторэластомер, если важна химическая стойкость к агрессивным средам. Иногда даже стоит рассматривать специальные эластомеры, например, на основе полиуретана. При выборе важно учитывать не только текущие условия, но и возможные изменения в будущем. Представьте себе прокладку, которая через год начнет разрушаться из-за перепадов температур или воздействия химикатов. Это всегда неприятно и дорого.

Кстати, часто встречаются попытки сэкономить на качестве материала, заменяя качественную резину более дешевым аналогом. Это может привести к серьезным последствиям – ухудшению герметичности, преждевременному износу и, в конечном итоге, к поломке оборудования. Лучше сразу заплатить немного больше за проверенный материал, чем потом заниматься ремонтом и замена.

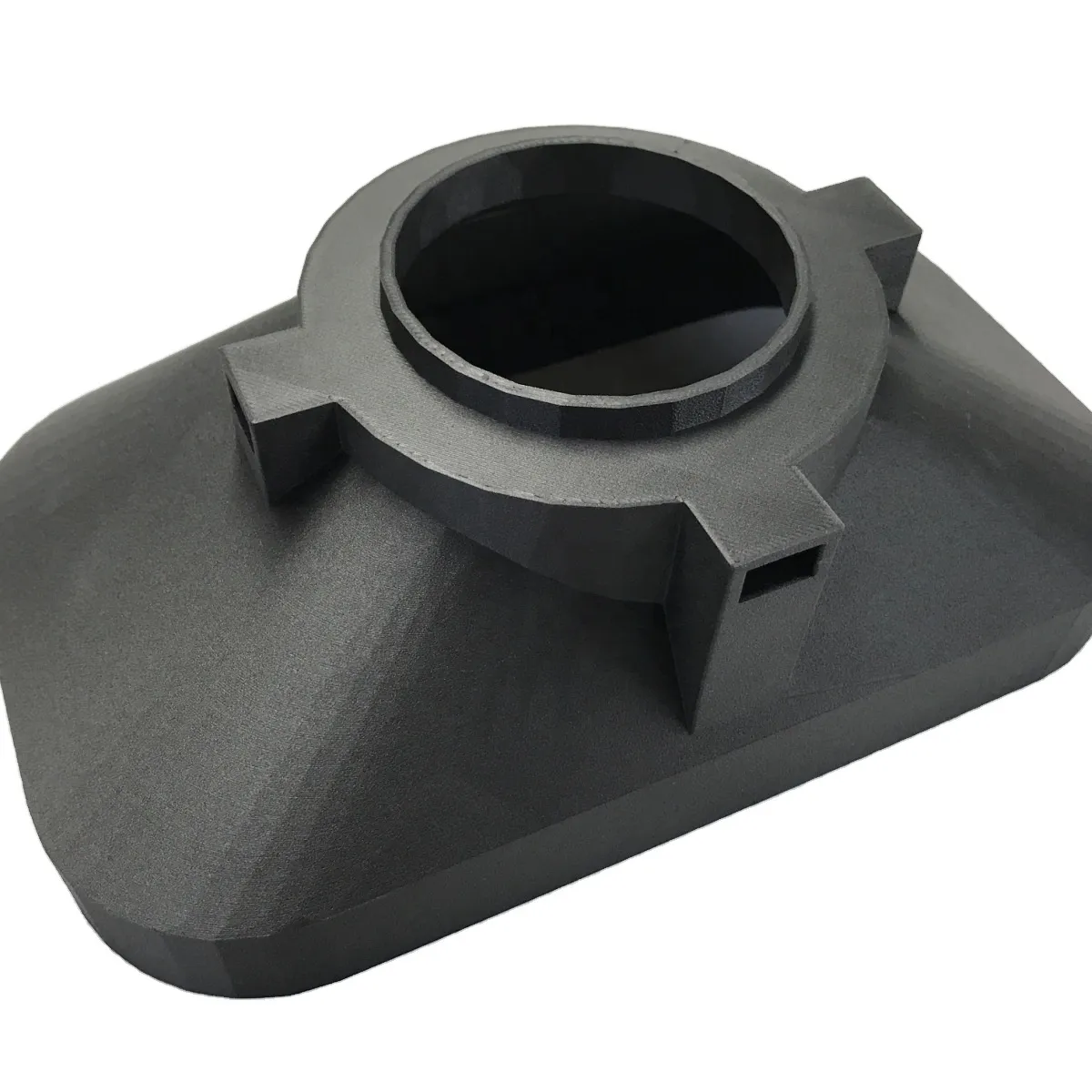

Не стоит недооценивать важность правильной конструкции и геометрии резиновых прокладок. Даже небольшая ошибка в размерах или форме может привести к протечкам. Особенно это критично в условиях высоких давлений и температур. Мы часто сталкиваемся с ситуацией, когда прокладка кажется подходящей по размерам, но при сборке оказывается, что она не обеспечивает плотное прилегание. Это может быть связано с неровностями поверхности или с неправильным выбором формы прокладки. Иногда приходится идти на дополнительные расходы на доработку поверхности или на изготовление специальной прокладки с уплотнительными элементами.

Важно учитывать не только общие размеры, но и детали – например, радиус закругления краев, толщину стенок, наличие канавок и выступов. Эти детали могут существенно влиять на герметичность и долговечность прокладки. И конечно, нельзя забывать о допусках. Необходимо четко понимать, какие допуски допустимы в ваших условиях эксплуатации.

Когда дело доходит до сложных геометрических форм, такие как прокладки с фланцами, канавками или другими выступами, необходим специальный подход. Для изготовления таких резиновых прокладок требуются более сложные технологии и оборудование. Не всегда можно обойтись стандартным прессованием. Часто приходится использовать литье под давлением, экструзию или другие методы. Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., имеем опыт работы с различными материалами и технологиями, и можем изготовить прокладки любой сложности. [https://www.newayco.ru/](https://www.newayco.ru/)

Не стоит забывать о необходимости разработки 3D-модели прокладки. Это позволит точно определить ее геометрию и выявить возможные проблемы на этапе проектирования.

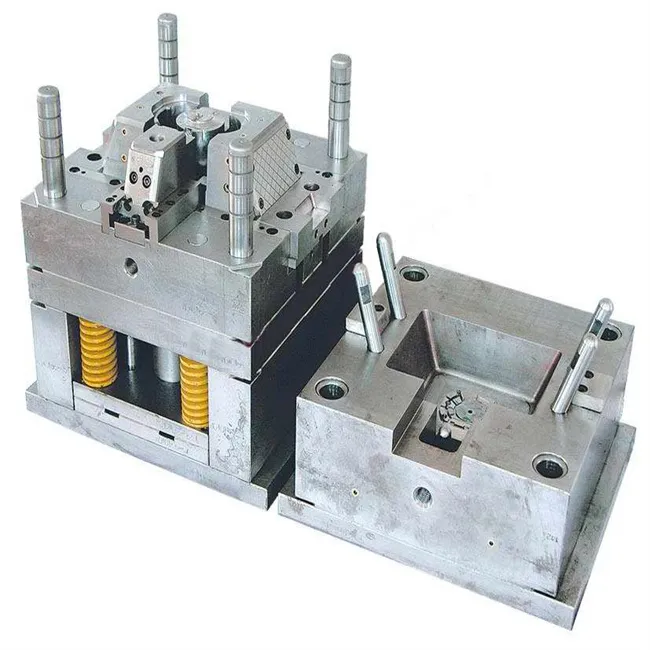

Существует несколько основных технологий изготовления резиновых прокладок: прессование, литье под давлением и экструзия. Каждая технология имеет свои преимущества и недостатки. Прессование – это самый распространенный и экономичный способ изготовления прокладок, но он подходит только для простых геометрических форм. Литье под давлением позволяет изготавливать прокладки сложной формы с высокой точностью, но требует больших затрат на оснастку. Экструзия используется для изготовления прокладок с постоянным сечением, таких как уплотнительные профили.

Выбор технологии зависит от множества факторов, включая объем производства, сложность геометрии и требуемую точность. Мы часто рекомендуем использовать комбинацию технологий для достижения оптимального результата. Например, можно использовать прессование для изготовления простых элементов и литье под давлением для изготовления сложных деталей.

Контроль качества – это неотъемлемая часть процесса изготовления резиновых прокладок. Необходимо проверять соответствие размеров, формы, материала и других параметров требованиям заказчика. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на герметичность и износостойкость. Также мы проводим контроль качества на каждом этапе производства – от входного контроля сырья до финальной упаковки готовой продукции.

Важно не только контролировать качество готовой прокладки, но и следить за качеством сырья. Некачественное сырье может привести к дефектам и преждевременному износу прокладки.

На практике часто встречаются определенные ошибки при выборе и изготовлении резиновых прокладок. Например, недооценка условий эксплуатации, неправильный выбор материала, неточная геометрия, низкое качество изготовления. Чтобы избежать этих ошибок, необходимо тщательно анализировать условия эксплуатации, консультироваться со специалистами и использовать качественное сырье и оборудование. Также важно проводить регулярный контроль качества на всех этапах производства.

Одна из распространенных ошибок – это попытка изготовить прокладку самостоятельно без необходимого оборудования и опыта. Это может привести к серьезным проблемам и дорогостоящим ошибкам. Лучше обратиться к профессионалам, которые имеют опыт работы с различными материалами и технологиями.

Стоит также помнить о хранении. Некоторые типы резины требуют особых условий хранения, чтобы избежать деградации. Например, неопрен нельзя хранить под прямыми солнечными лучами, а силикон – вблизи окислителей. В общем, условия хранения следует уточнять у производителя материала.

В заключение, хочется сказать, что резиновая прокладка – это не просто деталь, это важный элемент, обеспечивающий герметичность и надежность оборудования. Поэтому к ее выбору и изготовлению следует относиться ответственно. Не экономьте на качестве, консультируйтесь со специалистами и используйте проверенные технологии.