Итак, **прокладка из резины заводы**. Случайно наткнулся на запрос в ленте – как часто бывает, когда думаешь, что все понятно, а тут бац – вопрос изнутри. И вот, как человек, который уже не первый год наблюдает за этим процессом, решил выложить свои мысли. Вокруг много информации, много обещаний, но редко – реальный опыт, а тем более – честный анализ проблем. Попробую рассказать о том, что вижу, о чем думаю, и о тех вещах, которые, на мой взгляд, часто упускаются из виду. Это не руководство по эксплуатации, скорее – сборник наблюдений и размышлений.

На самом деле, когда говорят о 'заводе', подразумевают разные вещи. Это может быть небольшая мастерская, специализирующаяся на изготовлении прокладок под заказ, или крупное производство с автоматизированными линиями. Размер и оснащенность, конечно, сильно влияют на технологии и качество конечного продукта. Встречаются предприятия, которые занимаются всем комплексом – от разработки и проектирования до производства и упаковки. По сути, 'завод' – это комплекс оборудования, квалифицированного персонала и налаженных процессов, направленных на выпуск резиновых прокладок различной формы, размера и назначения. И главное – это постоянный контроль качества на всех этапах.

Самое сложное, на мой взгляд, – это понимание специфики каждой конкретной задачи. Прокладка для двигателя автомобиля – это одно, прокладка для промышленного оборудования – совсем другое. И требования к материалам, геометрии и точности изготовления могут сильно отличаться. Нельзя просто взять универсальную формулу и применить её ко всему. Необходимо глубокое знание свойств материалов, понимание нагрузок и температурных режимов, которым будет подвергаться прокладка в эксплуатации. В этом плане, часто вижу, как на начальном этапе уделяется недостаточно внимания именно анализу задачи.

Выбор материала – это, пожалуй, один из самых важных этапов. От него напрямую зависят характеристики прокладки: термостойкость, химическая стойкость, износостойкость, эластичность и, конечно, цена. Наиболее распространенные материалы – это натуральный каучук, синтетические каучуки (NBR, EPDM, Silicone и т.д.). Каждый из них имеет свои преимущества и недостатки. Например, NBR хорошо подходит для работы с маслами и топливом, но плохо переносит высокие температуры. EPDM – отличный выбор для влажных сред, но уступает по стойкости к маслам. Silicone – самый термостойкий, но и самый дорогой.

Часто встречаются ситуации, когда заказчик требует использование определенного материала, не понимая его реальных характеристик и преимуществ. В итоге, получается, что прокладка получается дорогой, но неэффективной. Или, наоборот, выбирается дешевый материал, который быстро выходит из строя. Важно понимать, что правильный выбор материала – это не только вопрос цены, но и вопрос надежности и безопасности.

В процессе производства резиновых прокладок может возникнуть множество проблем. Например, неравномерный нагрев при вулканизации может привести к изменению свойств резины и появлению дефектов. Неправильно подобранные параметры смешивания компонентов могут повлиять на механические характеристики прокладки. Недостаточная очистка оборудования может привести к загрязнению продукта.

Я помню один случай, когда у нас на предприятии (имеется в виду, мы сотрудничали с одним из производителей, чья деятельность может быть изучена по сайту Xiamen Neway Rubber & Plastic Products Co., Ltd., хотя это не прямая реклама, а просто примеры взаимодействия на рынке) возникли проблемы с однородностью резиновой смеси. В результате, прокладки получались с разной плотностью и твердостью. Пришлось провести тщательный анализ причин и внести изменения в технологический процесс. Этот опыт научил нас тому, что контроль качества на каждом этапе – это не просто формальность, а необходимость.

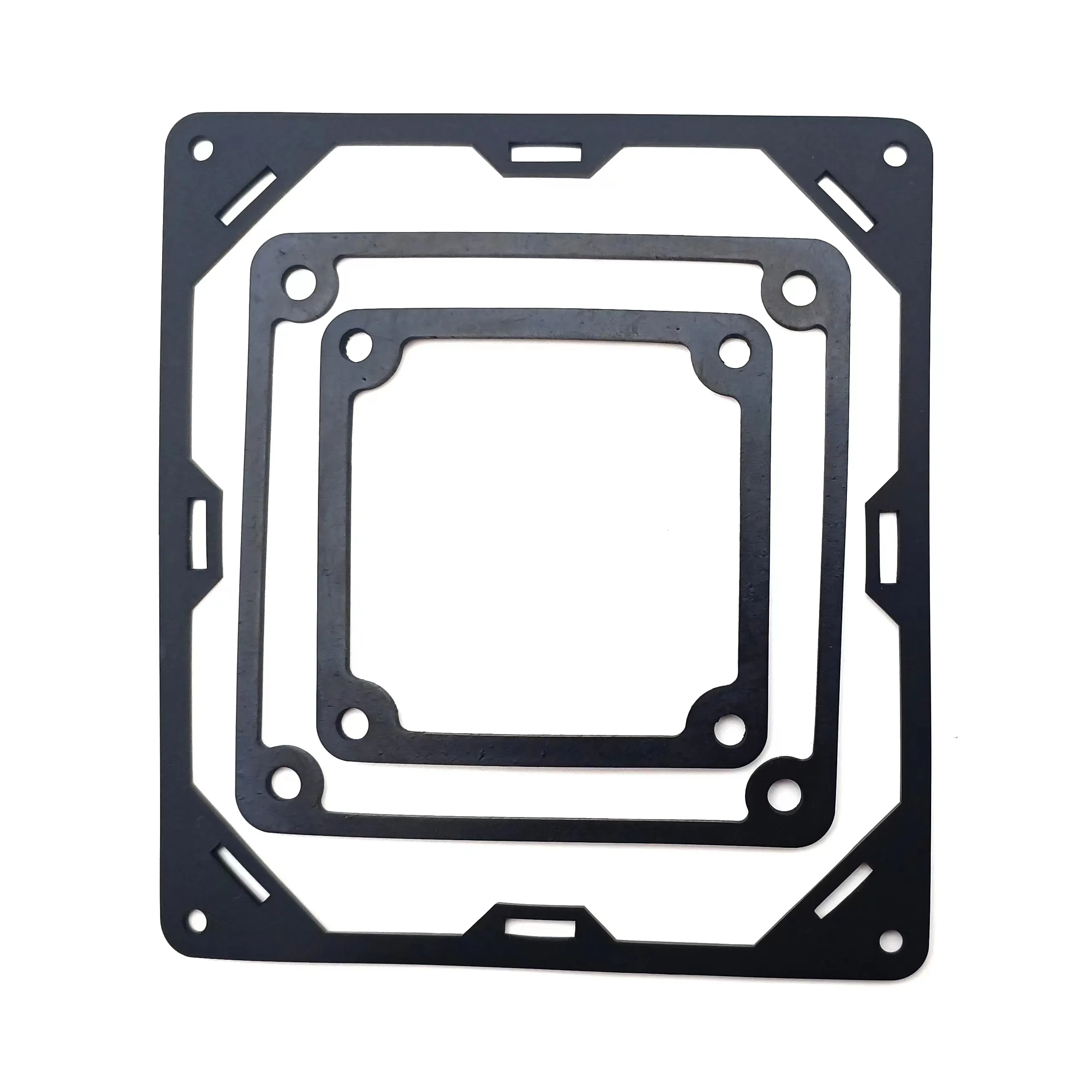

Для многих приложений точность геометрии прокладки имеет решающее значение. Небольшие отклонения в размерах могут привести к утечкам или другим проблемам. Современные технологии позволяют изготавливать прокладки с высокой точностью, но это требует использования современного оборудования и квалифицированного персонала. Важно также учитывать усадку резины при вулканизации и компенсировать ее в конструкции прокладки.

Часто заказчики не предоставляют точные чертежи или спецификации, что приводит к ошибкам в производстве. В таких случаях необходимо проводить консультации с заказчиком и разрабатывать конструкцию прокладки совместно. Также важно учитывать возможность отклонений в размерах и обеспечивать достаточный запас для подгонки. Например, при изготовлении прокладок для ответственных узлов, где утечка даже небольшого количества жидкости может привести к серьезным последствиям.

Сейчас многие заводы стремятся к автоматизации производства. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Однако, автоматизация не всегда является оптимальным решением. Для изготовления сложных или нестандартных прокладок часто требуется ручной труд. Важно найти баланс между автоматизацией и ручным трудом, чтобы обеспечить максимальную эффективность производства.

Владеем опытом работы с различными уровнями автоматизации. Видели как заводы, полностью автоматизированные, как мастерские, где все делается вручную. И оптимальные решения, которые сочетают в себе достоинства обоих подходов. Автоматизация – это хорошо, но она должна быть обоснованной и соответствовать конкретным задачам.

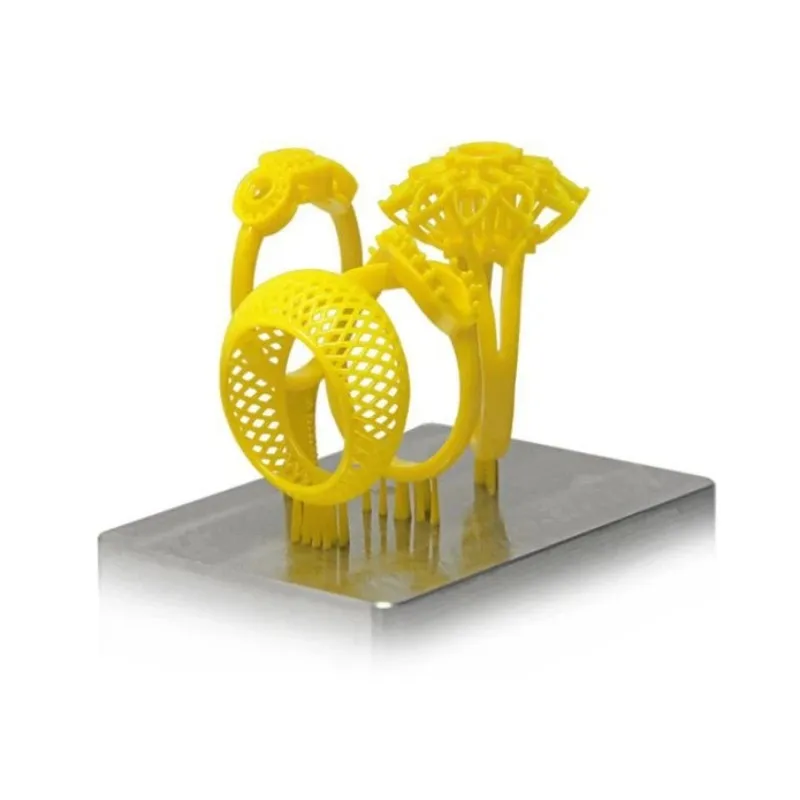

Считаю, что будущее производства резиновых прокладок – за кастомизацией. Все больше заказчиков нуждаются в прокладках, изготовленных по индивидуальным размерам и требованиям. Для этого требуются гибкие производственные линии и квалифицированный персонал, способный работать с различными материалами и технологиями. И, конечно, необходимо развивать технологии проектирования и моделирования, чтобы упростить процесс разработки и производства.

Конечно, для этого нужно постоянное обучение и обмен опытом. Использование современных программных комплексов для проектирования и 3D-моделирования позволяет создавать сложные конструкции, оптимизировать их геометрию и прогнозировать поведение при эксплуатации. Без этого сложно говорить о полноценной кастомизации. Но это уже другая история.