Все часто говорят о важности качественной пресс-формы, но редко кто копается глубже, пытаясь понять, что на самом деле происходит на заводе пресс-форм. Многие считают, что дело только в оборудовании – мощных прессах, точных станинах. Но это лишь верхушка айсберга. Я вот уже лет двадцать занимаюсь этим бизнесом, и скажу, что главные сложности возникают не с машинами, а с совокупностью факторов: материалами, проектированием, квалификацией персонала и, конечно, пониманием конечного продукта. Особенно сейчас, когда все стремится к скорости и удешевлению, это понимание часто теряется.

Пресс-форма завод – это не просто место, где отливают детали. Это целый комплекс инженерных процессов, требующий глубоких знаний в области материаловедения, механики, термодинамики и, конечно, технологий обработки металлов и пластмасс. Мы не просто слепо повторяем чертежи; мы постоянно оптимизируем конструкцию, учитывая характеристики материала, требуемую точность и долговечность изделия. По сути, это мини-производство, где каждая деталь, каждая линия, каждая операция влияет на результат. Нельзя пренебрегать никаким этапом – от разработки концепции до финальной проверки готовой продукции. Помню один случай, когда мы получили заказ на серию деталей из особого термостойкого полиамида. Первая партия брака была огромной – детали трескались при нагреве. Пришлось полностью пересматривать конструкцию, используя FEA-моделирование, чтобы найти оптимальное распределение напряжений. Это стоило нам немалых денег и времени, но в итоге мы добились стабильного качества.

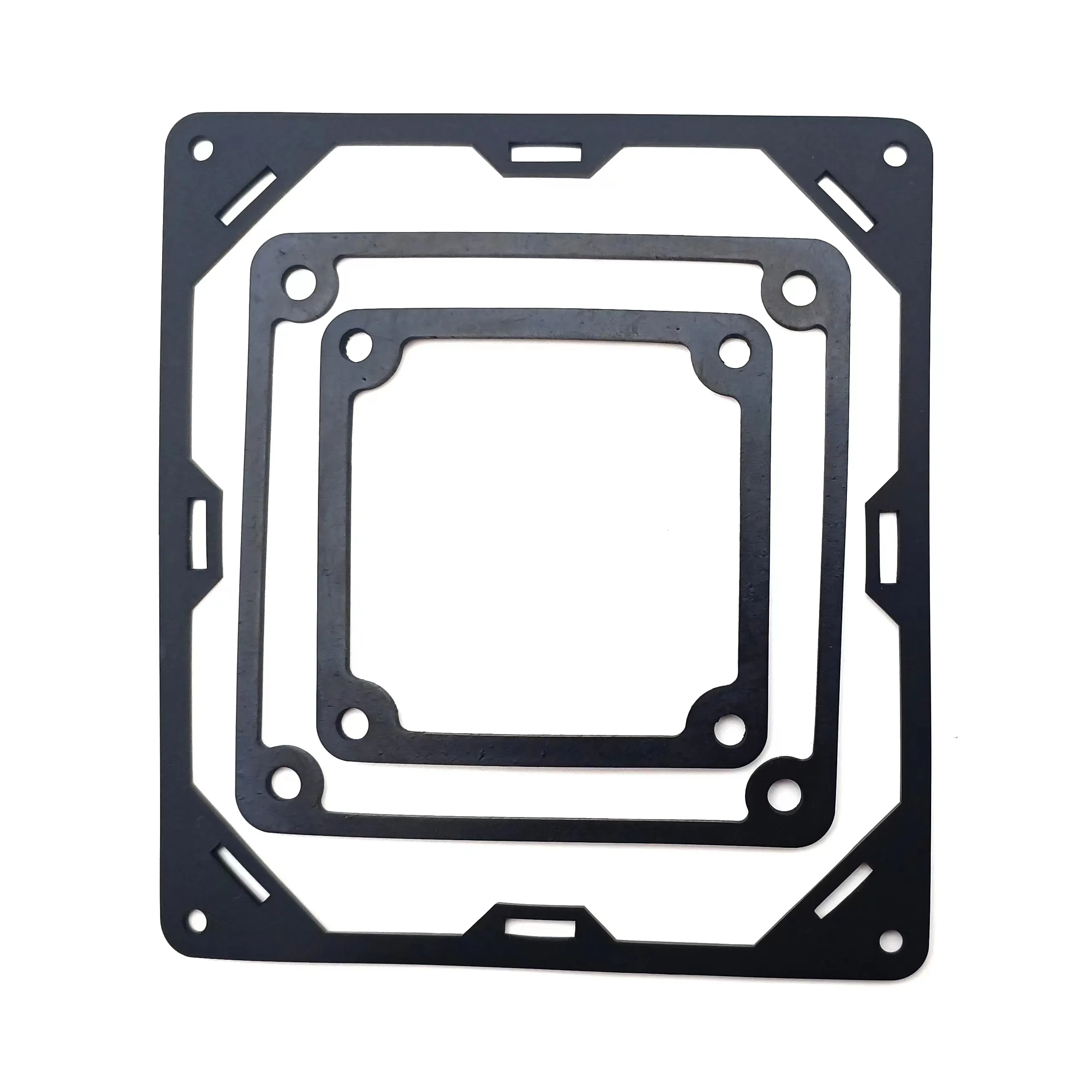

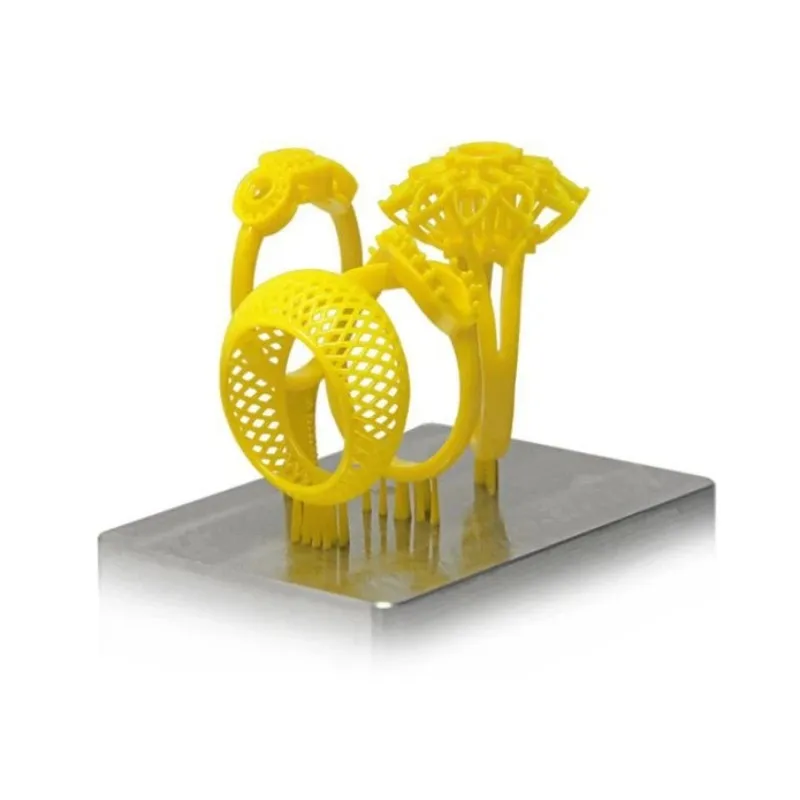

Этап проектирования – критически важен. Нужно не только учесть геометрические размеры детали, но и особенности ее изготовления, требования к точности, допустимые отклонения. Сейчас все больше используется CAD/CAM системы, что позволяет создавать сложные и детализированные 3D модели. Но даже самая совершенная программа не заменит опытного инженера, способного предусмотреть все возможные нюансы и оптимизировать конструкцию для производства. Мы тесно сотрудничаем с клиентами на этом этапе, чтобы получить полное понимание требований и разработать оптимальное решение. Иногда, это означает, что нужно предлагать им альтернативные варианты конструкции, которые могут быть более экономичными или обеспечивать более высокую производительность. Важно помнить, что от правильно спроектированной пресс-формы зависит не только качество изделия, но и срок ее службы.

Понимаете, проектирование – это не только чертежи и расчеты. Это постоянный поиск компромиссов между различными факторами: стоимостью, качеством, сроками. Например, использование более сложной конструкции может повысить точность и долговечность пресс-формы, но при этом увеличит ее стоимость и время изготовления. Нужно найти золотую середину, которая будет оптимальной для конкретного проекта. И это требует опыта и интуиции.

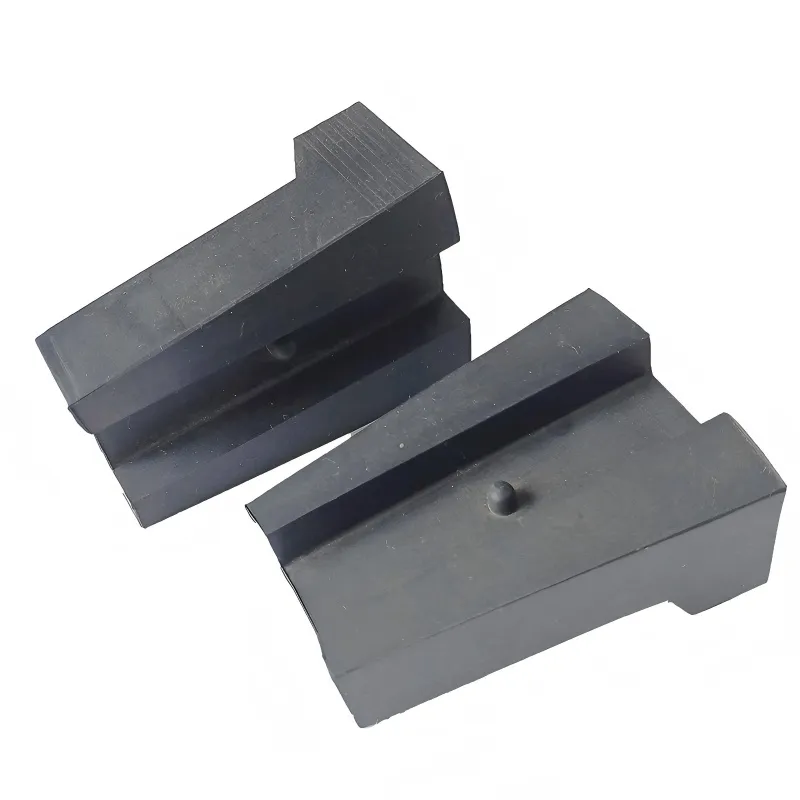

Выбор материала для пресс-формы – это еще один важный аспект. Он должен быть устойчивым к высоким температурам, давлению и абразивному износу. Для производства деталей из полимеров обычно используют сталь, часто с последующей термообработкой. Для более сложных и требовательных задач могут применяться специальные сплавы с улучшенными характеристиками. Нельзя забывать и о смазке – она должна обеспечивать плавное перемещение пуансонов и предотвращать прилипание деталей к пресс-форме. Я помню случай, когда мы использовали не тот материал для пресс-формы из алюминия. Она быстро вышла из строя из-за коррозии. Позже мы поняли, что нужно было использовать более устойчивый к коррозии сплав. Это дорогостоящая ошибка, но она научила нас ценить правильный выбор материалов.

Сама по себе обработка пресс-формы – это сложный и многоступенчатый процесс. Он включает в себя токарную обработку, фрезерование, сверление, шлифование и другие операции. Для достижения высокой точности и качества обычно используют CNC станки с ЧПУ. Однако, даже с современным оборудованием, необходима высокая квалификация операторов и строгий контроль качества. Процесс сборки пресс-формы – это еще один важный этап, требующий аккуратности и внимания к деталям. Нужно убедиться, что все элементы правильно установлены и работают в соответствии с конструкцией. Мы всегда проводим тщательную проверку сборки перед отправкой пресс-формы заказчику. Это позволяет избежать проблем на этапе производства деталей.

Недостаточно просто изготовить пресс-форму. Необходимо убедиться, что она соответствует всем требованиям и способна производить детали с заданными характеристиками. Для этого используют различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность и долговечность. Мы используем современное измерительное оборудование, такое как координатно-измерительные машины (КИМ), чтобы обеспечить высокую точность измерений. Также, мы проводим испытания пресс-формы на различных режимах работы, чтобы выявить возможные дефекты и слабые места. Контроль качества – это не просто формальность, это гарантия надежности и долговечности пресс-формы.

Сейчас, когда конкуренция на рынке растет, все больше компаний стремятся сократить сроки изготовления пресс-форм и снизить их стоимость. Но это часто приводит к компромиссам в качестве и надежности. Мы постоянно сталкиваемся с ситуациями, когда клиенты хотят получить пресс-форму за минимальную цену, но при этом не готовы инвестировать в качественные материалы и технологии. В таких случаях приходится объяснять, что экономия на этапе проектирования и изготовления может привести к большим потерям в будущем. Мы стараемся найти оптимальный баланс между стоимостью и качеством, предлагая клиентам различные варианты решений. Иногда, это означает, что нужно использовать более простые материалы или упростить конструкцию пресс-формы, но при этом сохранить ее функциональность и надежность.

Не стоит недооценивать важность эффективного управления цепочкой поставок. Задержки в поставке материалов или компонентов могут привести к срыву сроков изготовления пресс-формы. Мы тщательно выбираем поставщиков и устанавливаем с ними долгосрочные отношения. Это позволяет нам гарантировать своевременную поставку необходимых материалов и компонентов. Кроме того, мы используем современные системы управления запасами, чтобы избежать дефицита или избытка материалов. Нам когда-то пришлось столкнуться с серьезной проблемой из-за задержки поставки специализированного сплава для пресс-формы. Это привело к задержке производства на несколько недель и дополнительным затратам. С тех пор мы разработали систему резервного снабжения, чтобы избежать подобных ситуаций в будущем.

Автоматизация и роботизация – это тенденция, которая становится все более заметной в современном пресс-форма заводе. Использование роботов для перемещения материалов, обработки деталей и сборки пресс-форм позволяет повысить производительность и снизить затраты на рабочую силу. Мы постепенно внедряем автоматизированные системы на нашем заводе. Например, мы используем роботизированные линии для загрузки и выгрузки деталей из пресс-форм. Это позволяет сократить время цикла и повысить производительность. Однако, автоматизация требует инвестиций и обучения персонала. Поэтому, необходимо тщательно планировать внедрение автоматизированных систем и учитывать все возможные факторы.

Производство пресс-форм – это сложный и многогранный процесс, требующий глубоких знаний и опыта. На современном заводе пресс-форм необходимо учитывать множество факторов: материалы, проектирование, квалификацию персонала, управление цепочкой поставок и автоматизацию. Успех зависит от того, насколько хорошо все эти факторы согласованы и управляются. Мы постоянно совершенствуемся, внедряя новые технологии и методы работы. Наша цель – предоставлять клиентам высококачественные пресс-формы, которые будут надежно служить им долгие годы. И мы уверены, что сможем достичь этой цели, благодаря нашей команде профессионалов и нашему стремлению к совершенству. Мы всегда открыты для сотрудничества и готовы помочь вам решить любые задачи, связанные с производством пресс-форм.

Надеюсь, этот рассказ дал вам представление о том, что происходит