В последнее время все чаще сталкиваюсь с вопросами, касающимися пресс-форм для литья. И знаете, что самое интересное? Многие считают, что проблема только в самом инструменте – в его стоимости, сложности, точности. Но это только верхушка айсберга. На деле же, успешное производство требует комплексного подхода, понимания всего процесса – от проектирования до отгрузки готовой продукции. Хочу поделиться своими наблюдениями и опытом, как иногда 'простое' изготовление пресс-формы превращается в серьезный вызов.

Итак, стандартный цикл включает в себя несколько ключевых этапов: проектирование, изготовление пресс-формы, тестирование и, наконец, производство деталей. Часто, недооценивают важность этапа проектирования. Многие заказчики приходят с уже готовым, но, скажем так, не оптимальным проектом. Например, не учитываются особенности материала, режимы литья, требования к геометрии детали. Это приводит к проблемам с дефектами, снижению срока службы пресс-формы и увеличению производственных затрат. Мы, в своей практике, часто встречаем ситуации, когда из-за неправильного проектирования приходится переделывать пресс-форму для литья, что влечет за собой значительные финансовые потери.

Одним из распространенных промахов является неправильный выбор материала для пресс-формы. Здесь нужно учитывать не только прочность, но и износостойкость, термостойкость, химическую стойкость к используемым материалам литья. Неправильный выбор приводит к быстрому износу, появлению трещин и деформаций. Особенно это актуально для производства деталей из агрессивных полимеров. Конечно, можно использовать более дорогие и прочные сплавы, но это тоже не всегда выход – надо искать компромисс между стоимостью и надежностью.

Сейчас все больше заводов прибегают к CAE-моделированию. И это правильно. Симуляции позволяют выявить потенциальные проблемы на ранней стадии – избежать образования дефектов, оптимизировать геометрию и режимы литья. Но CAE - это не панацея. Важно уметь правильно интерпретировать результаты моделирования, понимать, какие факторы оказывают наибольшее влияние на качество детали. Нужно учитывать, что реальный процесс литья всегда отличается от моделирования, поэтому всегда нужно оставлять небольшой запас прочности и учитывать возможные отклонения.

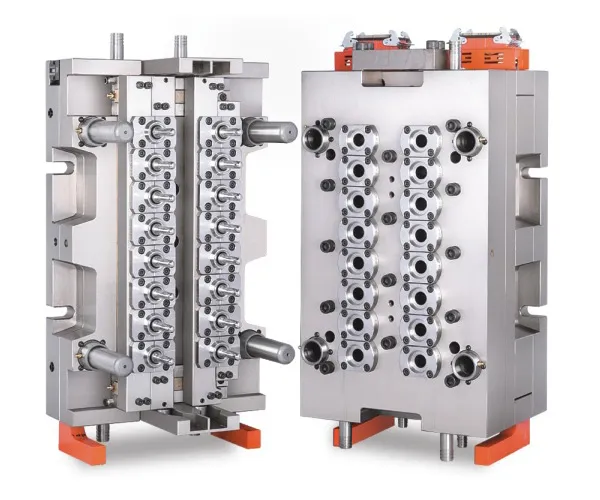

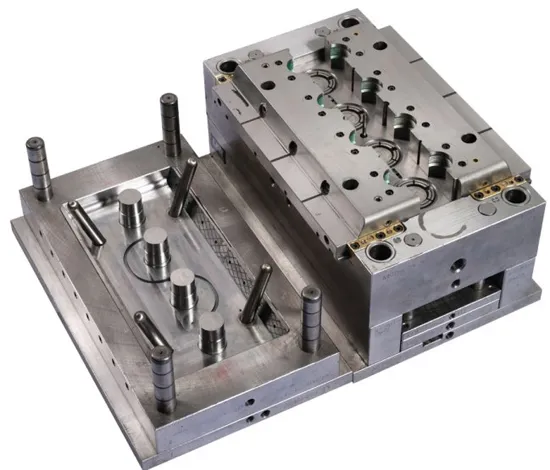

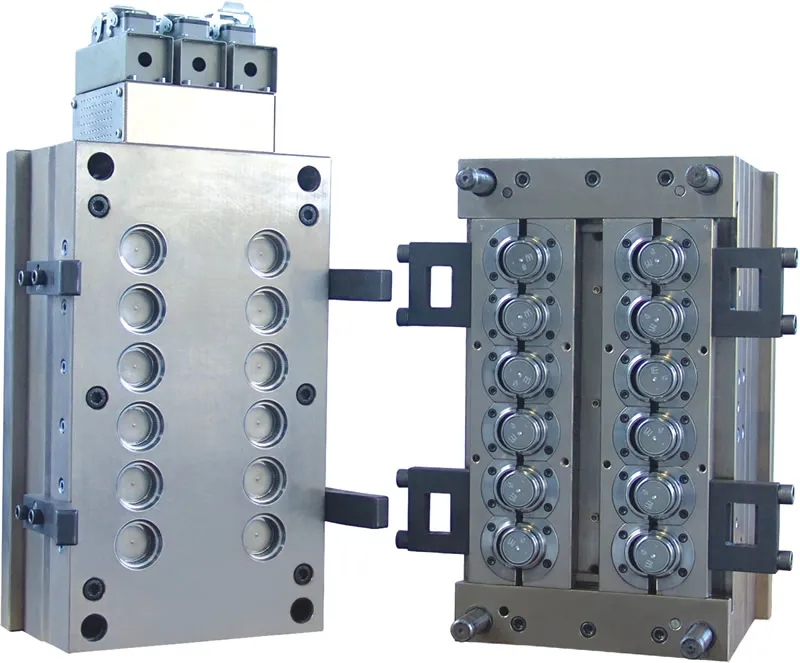

Процесс изготовления пресс-формы для литья – это многоступенчатая работа, требующая высокой квалификации и точности. Начнем с механической обработки – это фрезерование, токарная обработка, шлифование. Далее идет обработка графитового вкладыша, установка системы охлаждения, выпускных каналов, системы подачи пластика. Важно обеспечить высокую точность всех элементов пресс-формы, чтобы избежать проблем с сборкой и литьем. Мы работаем с различными типами металлов – сталь, алюминий, титан. Выбор металла зависит от требований к износостойкости и термостойкости пресс-формы. В последнее время растет спрос на пресс-формы из сплавов на основе никеля и титана – они обеспечивают высокую надежность и долговечность, но и стоимость их выше.

Одним из сложных моментов является изготовление системы охлаждения. Охлаждение – это критически важный фактор, влияющий на скорость цикла литья, качество детали и срок службы пресс-формы. Нужно правильно подобрать тип охлаждающей жидкости, расположение каналов, обеспечить равномерное распределение тепла. Часто возникают проблемы с завоздушиванием, которые приводят к появлению дефектов. Иногда приходится прибегать к специальным технологиям – например, к использованию термочувствительных материалов или к установке дополнительных вентиляционных отверстий.

Современные заводы все чаще оснащаются автоматизированным оборудованием для изготовления пресс-форм. Это позволяет повысить точность, скорость и надежность производства. Мы используем современные фрезерные станки с ЧПУ, шлифовальные станки с автоматическим управлением, оборудование для термообработки. Автоматизация позволяет снизить количество ручных операций, минимизировать вероятность ошибок и повысить производительность.

Даже самая идеально изготовленная пресс-форма для литья может не обеспечить желаемого результата, если используются неподходящие материалы или режимы литья. Например, при литье полиамида необходимо тщательно контролировать температуру расплава, давление, скорость подачи пластика. Несоблюдение этих параметров может привести к образованию трещин, деформаций, снижению прочности детали. Мы часто сталкиваемся с проблемами с литьем сложных геометрических деталей – особенно с деталями с тонкими стенками или выступами.

Еще одна распространенная проблема – это усадка материала при охлаждении. Усадка может привести к появлению напряжений в детали, трещин, деформаций. Чтобы минимизировать усадку, необходимо правильно выбрать материал, установить систему охлаждения, использовать специальные присадки. Кроме того, важно учитывать влияние температуры окружающей среды на процесс литья.

В последнее время растет спрос на пресс-формы для литья из нестандартных материалов – например, из термопластов с высокой температурой размягчения, из композиционных материалов, из биоразлагаемых полимеров. Работа с этими материалами требует специальных знаний и опыта. Необходимо учитывать их особенности – например, высокую температуру расплава, высокую вязкость, чувствительность к влаге. Мы постоянно следим за новыми разработками в области полимерных материалов и адаптируем свои технологии к их использованию. Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. активно сотрудничает с научно-исследовательскими институтами для разработки новых материалов и технологий литья.

Обеспечение качества – это важнейший аспект производства пресс-форм для литья. Необходимо проводить контроль на всех этапах – от проектирования до отгрузки готовой продукции. Используются различные методы контроля – визуальный осмотр, измерение геометрических параметров, испытания на прочность, деформацию, термостойкость. Мы применяем современные методы контроля – например, координатно-измерительные машины, ультразвуковой контроль, рентгеновский контроль. Важно не только выявить дефекты, но и предотвратить их появление. Это достигается за счет использования качественных материалов, современного оборудования, высокой квалификации персонала, строгого соблюдения технологических процессов.

Гарантия на пресс-формы – это важный показатель надежности производителя. Мы предоставляем гарантию на свои пресс-формы, что говорит о нашей уверенности в качестве нашей продукции. Мы готовы решать любые возникающие проблемы, связанные с использованием наших пресс-форм. Наша цель – обеспечить нашим клиентам максимальную надежность и долговечность. Наша компания уделяет большое внимание послепродажному обслуживанию. Мы оказываем консультационную поддержку, проводим ремонт и модернизацию пресс-форм.

Производство пресс-форм для литья – это сложный и многогранный процесс, требующий комплексного подхода, знаний и опыта. Нельзя свести все к простому изготовлению инструмента. Необходимо учитывать множество факторов – от выбора материала до режимов литья. Важно постоянно совершенствовать технологии, использовать современное оборудование, проводить контроль качества. Только в этом случае можно обеспечить высокое качество и надежность пресс-форм, а также удовлетворить потребности заказчиков. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям. И стараемся всегда находить оптимальное решение даже в самых сложных ситуациях.