На рынке сейчас столько информации о производителях пластиковых деталей, что голова кругом. Часто вижу запросы вроде 'самые дешевые', 'быстрая поставка', но редко – реальные вопросы о качестве, долговечности и совместимости. Я вот работаю в этой сфере уже довольно давно, и скажу так: дешево не бывает. Особенно если речь идет о деталях, которые потом будут испытывать серьезные нагрузки. И это не просто мое мнение, это опыт, который приходит со временем.

Самая большая головная боль – это поиск надежного партнера. Многие компании просто ищут самого дешевого исполнителя, игнорируя вопросы сертификации, используемых материалов, производственных мощностей. В итоге, получаешь детали, которые либо не соответствуют требованиям, либо быстро выходят из строя. Мы, например, сталкивались с ситуацией, когда заказчик хотел использовать полиамид, а ему предоставили дешевый полипропилен, который совершенно не подходит для его назначения. Это привело к переделке всего изделия и значительным финансовым потерям.

Критически важно оценивать не только цену, но и опыт производителя, используемое оборудование, наличие системы контроля качества. Многие производители пластиковых деталей хвастаются современным оборудованием, но не предоставляют возможности проверить их работу на практике. Или, что еще хуже, на стадии прототипирования не уделяют должного внимания правильности выбора материала и технологии изготовления. Это дорого обходится в будущем.

Конечно, бывают и исключения. Встречаются компании, которые действительно заботятся о качестве и готовы предложить оптимальное решение для конкретной задачи. Но найти их – это задача не из легких. И зачастую, приходится тратить много времени на анализ предложений, проверку репутации и даже личные встречи с представителями компании.

Выбор материала – это фундамент любого изделия. Поликарбонат, ABS, полиамид, полипропилен – каждый материал имеет свои свойства, свои преимущества и недостатки. Нельзя просто взять и выбрать материал, основываясь только на цене. Например, поликарбонат – очень прочный и устойчивый к ударам, но он же более дорогой, чем полипропилен. Если изделию не требуется высокая прочность, то полипропилен вполне может быть подходящим вариантом. Но если изделие будет подвергаться серьезным нагрузкам, то поликарбонат – это единственный выбор.

Очень часто заказчики не понимают разницы между различными типами полимеров. Например, полиамид (нейлон) бывает разных модификаций – PA6, PA66, PA46 – и каждая из них имеет свои характеристики. Неправильный выбор модификации может привести к тому, что изделие будет недостаточно термостойким, устойчивым к химическим веществам или механическим нагрузкам. Мы однажды делали детали из PA6, которые быстро деформировались при воздействии высоких температур. Оказалось, что нужно было использовать PA66.

Важно понимать, что выбор материала – это не только вопрос технических характеристик, но и вопрос стоимости. Некоторые материалы очень дорогие, и их использование может существенно увеличить стоимость изделия. Поэтому необходимо тщательно взвешивать все 'за' и 'против', чтобы найти оптимальное решение, которое будет соответствовать требованиям заказчика и не превышать его бюджет.

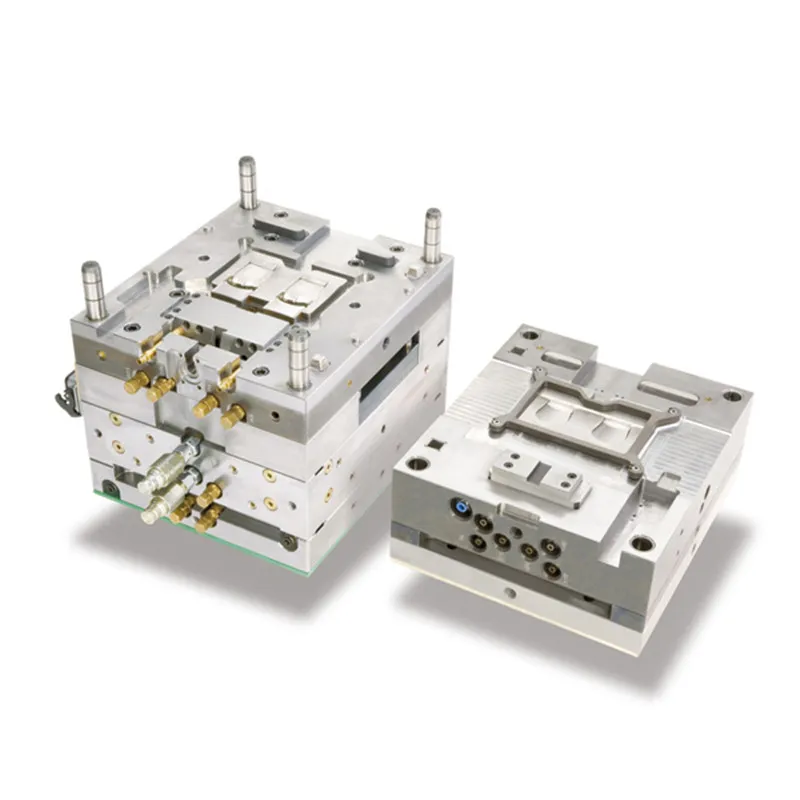

Процесс производства пластиковых деталей состоит из нескольких этапов: разработка конструкции, создание 3D-модели, изготовление пресс-форм, производство деталей, сборка и упаковка. На каждом из этих этапов могут возникнуть проблемы. Например, при разработке конструкции необходимо учитывать особенности технологии изготовления и требования к материалу. Если конструкция сложная, то может потребоваться несколько итераций проектирования, чтобы добиться оптимального результата.

Изготовление пресс-форм – это один из самых затратных этапов производства. Качество пресс-форм напрямую влияет на качество готовых деталей. Плохо изготовленные пресс-формы могут привести к дефектам, таким как трещины, царапины или неровные поверхности. Поэтому важно выбирать производителей пластиковых деталей, которые имеют опыт в изготовлении пресс-форм и используют современное оборудование.

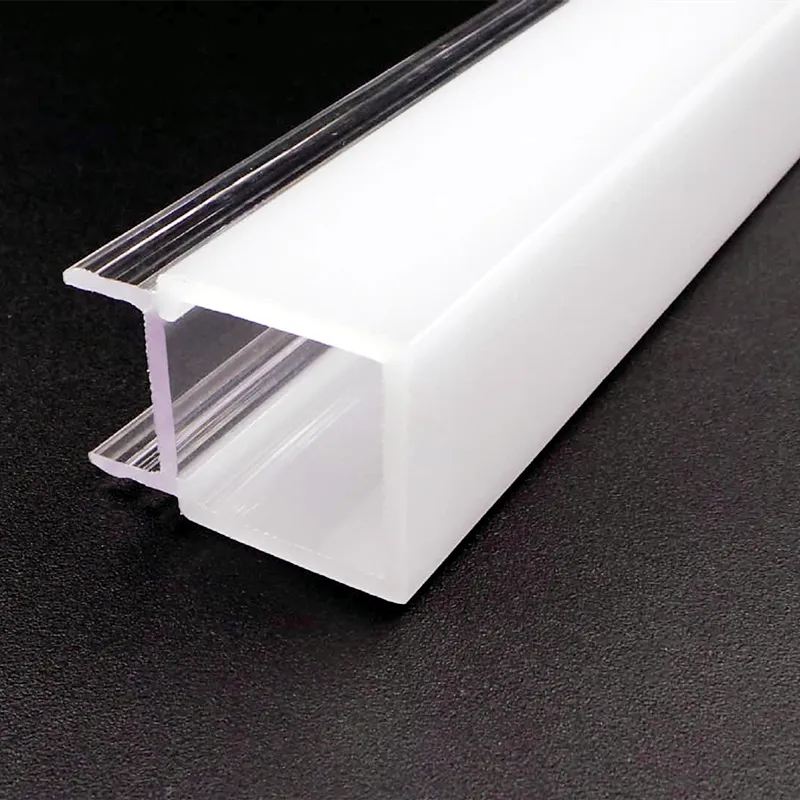

Выбор технологии производства также играет важную роль. Наиболее распространенные технологии – это литье под давлением, экструзия и термоформование. Каждая технология имеет свои преимущества и недостатки. Литье под давлением – это самый распространенный способ производства пластиковых деталей, который позволяет получать детали сложной формы с высокой точностью. Экструзия используется для производства длинномерных изделий, таких как трубы и профили. Термоформование используется для производства плоских или слегка изогнутых деталей.

Контроль качества – это неотъемлемая часть процесса производства пластиковых деталей. Необходимо проводить контроль качества на каждом этапе производства, чтобы выявить и устранить дефекты на ранней стадии. Контроль качества может включать в себя визуальный осмотр, измерение размеров, испытания на прочность, термостойкость и химическую стойкость. Важно, чтобы производители пластиковых деталей имели систему контроля качества и использовали современное оборудование для проведения испытаний.

Очень часто заказчики недооценивают важность контроля качества и не уделяют ему должного внимания. В итоге, они получают детали с дефектами, которые приводят к отказу продукции и финансовым потерям. Поэтому важно заключать договор с производителями пластиковых деталей, которые гарантируют качество своей продукции и готовы нести ответственность за дефекты.

Кроме того, стоит учитывать наличие сертификатов соответствия и стандартов качества. Наличие таких сертификатов является подтверждением того, что продукция соответствует требованиям безопасности и качества. Это особенно важно, если детали используются в авиационной, автомобильной или медицинской промышленности.

Отрасль производства пластиковых деталей постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. В будущем можно ожидать дальнейшего развития технологий 3D-печати, которые позволят производить детали сложной формы с высокой точностью. Также будет расти спрос на экологичные материалы, такие как биопластики и переработанный пластик.

Еще одним важным трендом является автоматизация производства. Автоматизация позволит снизить затраты на производство, повысить производительность и улучшить качество продукции. Однако, автоматизация требует инвестиций в новое оборудование и обучение персонала.

В заключение хочу сказать, что выбор производителя пластиковых деталей – это ответственное решение, которое требует внимательного анализа и экспертных знаний. Не стоит экономить на качестве, иначе можно поплатиться. Лучше потратить больше времени на поиск надежного партнера и получить детали, которые будут служить долго и надежно. И помните, опыт – это ценный капитал. Поэтому, доверяйте своим интуиции и не бойтесь задавать вопросы.