Хорошо, давайте начистоту. Когда ищут производитель пластиковых профилей, обычно натыкаешься на тонны обещаний 'лучшего качества', 'самой низкой цены' и 'быстрых сроков'. В реальности все гораздо сложнее. И, знаете, часто попадаешь в ситуации, когда 'лучший' оказывается просто самым дорогим, а 'быстрый' – недостаточно быстрым. За годы работы мы накопили немало опыта – как успешного, так и... не очень. Хочется поделиться, что на самом деле происходит в этой сфере, какие подводные камни нужно учитывать, и какие ошибки совершают новички.

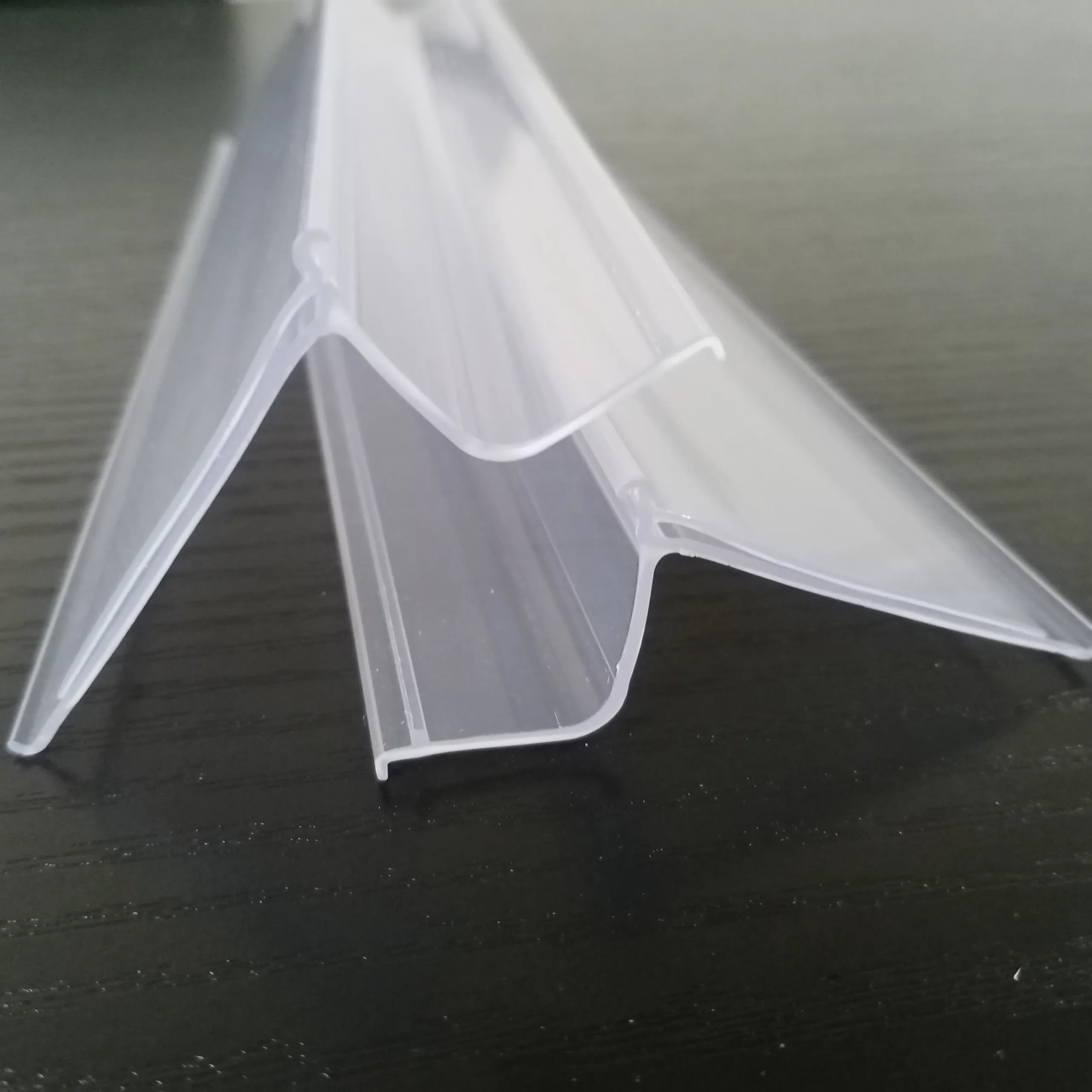

Не все так просто, как кажется на первый взгляд. Мы часто сталкиваемся с тем, что заказчики не понимают всего спектра операций, необходимых для создания пластикового профиля. Это не просто литье в форме. Это начинается с проектирования – 3D-моделирование, расчеты прочности, выбор материала. Затем – создание пресс-форм, что само по себе является довольно сложным и дорогостоящим процессом. Дальше идет подготовка к литью, само литье, контроль качества, возможная постобработка (например, покраска, нанесение ламинации). И, конечно, упаковка и логистика. Если пытаться сэкономить на каком-то этапе, то это может привести к серьезным проблемам в дальнейшем.

Например, недавно один клиент попросил нас изготовить профиль по старой чертежи. Чертежи были неполными, с ошибками. В итоге, после нескольких переделок, профиль получился не только не соответствующим требованиям, но и просто нерабочим. Оказалось, что никто не проверил чертежи на соответствие современным стандартам и техническим требованиям. Это, к сожалению, случается довольно часто.

Выбор пластика – ключевой момент. Пластиковые профили могут быть изготовлены из самых разных материалов: полипропилен (ПП), поливинилхлорид (ПВХ), полиамид (ПА), акрил и так далее. Каждый материал имеет свои особенности – прочность, устойчивость к воздействию внешних факторов, стоимость. Нельзя просто взять самый дешевый вариант, не учитывая особенности эксплуатации профиля. Например, для наружного применения лучше использовать ПВХ или акрил, а для внутренних – полипропилен.

Часто заказчики не задумываются о долговечности профиля. Они выбирают материал, основываясь только на цене, а потом жалуются на то, что профиль быстро изнашивается или деформируется. И это действительно проблема. Мы, в свою очередь, всегда консультируем клиентов по выбору материала, учитывая их конкретные потребности и условия эксплуатации.

Пресс-формы – это, пожалуй, самый дорогостоящий элемент производства пластиковых профилей. Их изготовление требует высокой квалификации специалистов и использования дорогостоящего оборудования. Качество пресс-формы напрямую влияет на качество готового профиля – его размеры, форму, поверхность. Некачественная пресс-форма может привести к тому, что профиль будет иметь дефекты, такие как трещины, пузыри, неровности.

Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., уделяем особое внимание качеству пресс-форм. У нас есть собственный цех по изготовлению пресс-форм, где работают опытные инженеры и используются современные технологии. Мы можем изготовить пресс-формы любой сложности, от простых до очень сложных. Наш подход позволяет оптимизировать процесс производства и снизить себестоимость профилей.

Контроль качества – это не просто формальность, это необходимость. Каждый этап производства должен проходить строгий контроль качества, чтобы исключить возможность появления дефектов. Контроль качества начинается с проверки входящего сырья и заканчивается проверкой готовой продукции. Используются различные методы контроля качества, такие как визуальный осмотр, измерение размеров, испытания на прочность и устойчивость к воздействию внешних факторов.

Недавно мы столкнулись с ситуацией, когда заказчик не хотел тратить деньги на контроль качества. В итоге, они получили партию профилей с большим количеством дефектов. Это привело к серьезным убыткам и испортило отношения с заказчиком. Поэтому, даже если нужно немного увеличить себестоимость, лучше инвестировать в контроль качества – это окупится в долгосрочной перспективе.

Сейчас в производстве пластиковых профилей наблюдаются новые тенденции. Во-первых, это использование новых материалов – композитных материалов, биопластиков. Во-вторых, это внедрение новых технологий – 3D-печати, автоматизированных линий литья. В-третьих, это растущий спрос на экологичные и энергоэффективные профили.

Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в свою производственную деятельность. Например, мы используем композитные материалы для производства профилей, которые имеют высокую прочность и устойчивость к воздействию внешних факторов. Мы также работаем над созданием профилей с улучшенными теплоизоляционными свойствами, что позволяет снизить энергопотребление зданий.

Недавно мы решили автоматизировать один из этапов производства – упаковку готовых профилей. Мы приобрели автоматическую упаковочную линию, которая должна была значительно повысить производительность и снизить трудозатраты. Но оказалось, что это не так просто. Автоматическая линия оказалась несовместима с нашим существующим оборудованием и требовала значительных инвестиций в модернизацию производства. Кроме того, автоматизация привела к сокращению рабочих мест.

В итоге, мы решили отказаться от автоматизации и вернуться к более традиционным методам упаковки. Оказалось, что это более экономичный и эффективный вариант для нас. Это хороший пример того, что не всегда стоит слепо следовать новым тенденциям и нужно тщательно оценивать все риски и затраты.

В заключение, хочу сказать, что производство пластиковых профилей – это сложная и ответственная сфера. Чтобы добиться успеха, нужно иметь опыт, знания и понимание всех этапов производства. Нужно учитывать особенности материалов, технологий и требований заказчиков. И, конечно, нужно постоянно следить за новыми тенденциями в отрасли.