Итак, поставщики пластиковых корпусов… На первый взгляд, просто. Найди компанию, которая делает корпус, да? Но это как с запчастью для сложного механизма. Нужно понимать, что просто 'делают' и 'делают хорошо' – вещи разные. И я не про то, чтобы искать самого дешевого. Это часто оказывается самым дорогим решением в перспективе. Многие начинающие компании, с которыми я работал, совершают ошибку: фокусируются только на цене, забывая про качество материалов, сроки, техническую поддержку и, главное, про возможность внесения изменений в дизайн по ходу производства. Это все, знаете ли, влияет на конечную стоимость и, что важнее, на репутацию.

Первая проблема – это огромный выбор. Китай – это, конечно, Китай, но в нем сотни, если не тысячи, компаний, предлагающих пластиковые корпуса. Как понять, кто надежный, а кто – просто 'коробка с инструментами'? Опытным путем, конечно. Многочисленные контакты, отправка образцов, тестирование. Поначалу кажется, что все предлагают одно и то же, но при ближайшем рассмотрении всегда находятся нюансы.

Вторая сложность – это коммуникация. Я не говорю, что китайцы – плохие переговорщики, но культурные различия, разница во времени, языковой барьер… все это может привести к недопониманию и задержкам. Важно найти партнера, который готов к открытому диалогу, умеет четко формулировать свои требования и реагировать на изменения в проекте. Иначе можно понести огромные убытки, потратив кучу времени и денег на разработку корпуса, который не подходит.

Еще один момент, который часто упускают из виду – это сертификация. Особенно если корпус предназначен для использования в определенных отраслях, например, в медицине или электронике. Нужно убедиться, что поставщик имеет необходимые сертификаты и может предоставить документы, подтверждающие соответствие продукции требованиям безопасности и качества. Заказ корпуса, не имеющего сертификации, может привести к серьезным проблемам с законом.

Выбор материала – это, наверное, один из самых важных этапов. ABS – это классика, недорогой и достаточно прочный, подходит для широкого спектра применений. Но если нужен корпус с высокой ударопрочностью, то лучше выбрать поликарбонат. А если требуется устойчивость к ультрафиолетовому излучению, то стоит обратить внимание на полипропилен. Да и вообще, не стоит ограничиваться только этими материалами. Сейчас появилось много интересных композитных материалов, которые обладают уникальными свойствами. И опять же – не стоит гнаться за самым дешевым вариантом. Материал должен соответствовать требованиям вашего изделия и обеспечивать необходимую функциональность.

При выборе материала важно учитывать не только его физические характеристики, но и его стоимость. Поликарбонат, например, дороже ABS, но он более долговечный и прочный. Поэтому, при определении бюджета, нужно учитывать все факторы, чтобы не переплачивать за ненужную жесткость.

В работе с пластиковыми корпусами мы часто сталкиваемся с вопросом выбора цвета. Конечно, можно выбрать любой цвет из палитры, но важно учитывать, что некоторые цвета могут быть менее долговечными или более подвержены выцветанию. Кроме того, некоторые цвета могут влиять на свойства материала, например, на его термостойкость.

Я лично несколько раз работал с китайскими поставщиками пластиковых корпусов. Первый опыт был довольно болезненным. Заказали партию корпусов для медицинского оборудования, и качество оказалось на уровне 'не то'. Материал был слишком хрупким, цвета не соответствовали спецификации, появились царапины. Конечно, мы вернули партию, но это потребовало много времени и нервов. Вывод: нельзя доверять слепо рекламным материалам и обещаниям. Нужно всегда проверять качество продукции перед отправкой.

В другой раз, напротив, все получилось отлично. Нашли поставщика, который не только сделал корпуса по нашим чертежам, но и предложил несколько улучшений в дизайне, которые сделали продукт более удобным в использовании. Этот опыт научил нас важности открытого диалога и сотрудничества. Мы стали работать с этим поставщиком на постоянной основе, и это принесло нам много пользы.

Однажды мы столкнулись с проблемой скола пластика при интенсивной эксплуатации корпуса. Выяснилось, что поставщик использовал материал неподходящей марки. Это потребовало полной переработки партии и значительных финансовых затрат. Этот случай стал хорошим уроком и заставил нас более тщательно подходить к выбору материалов.

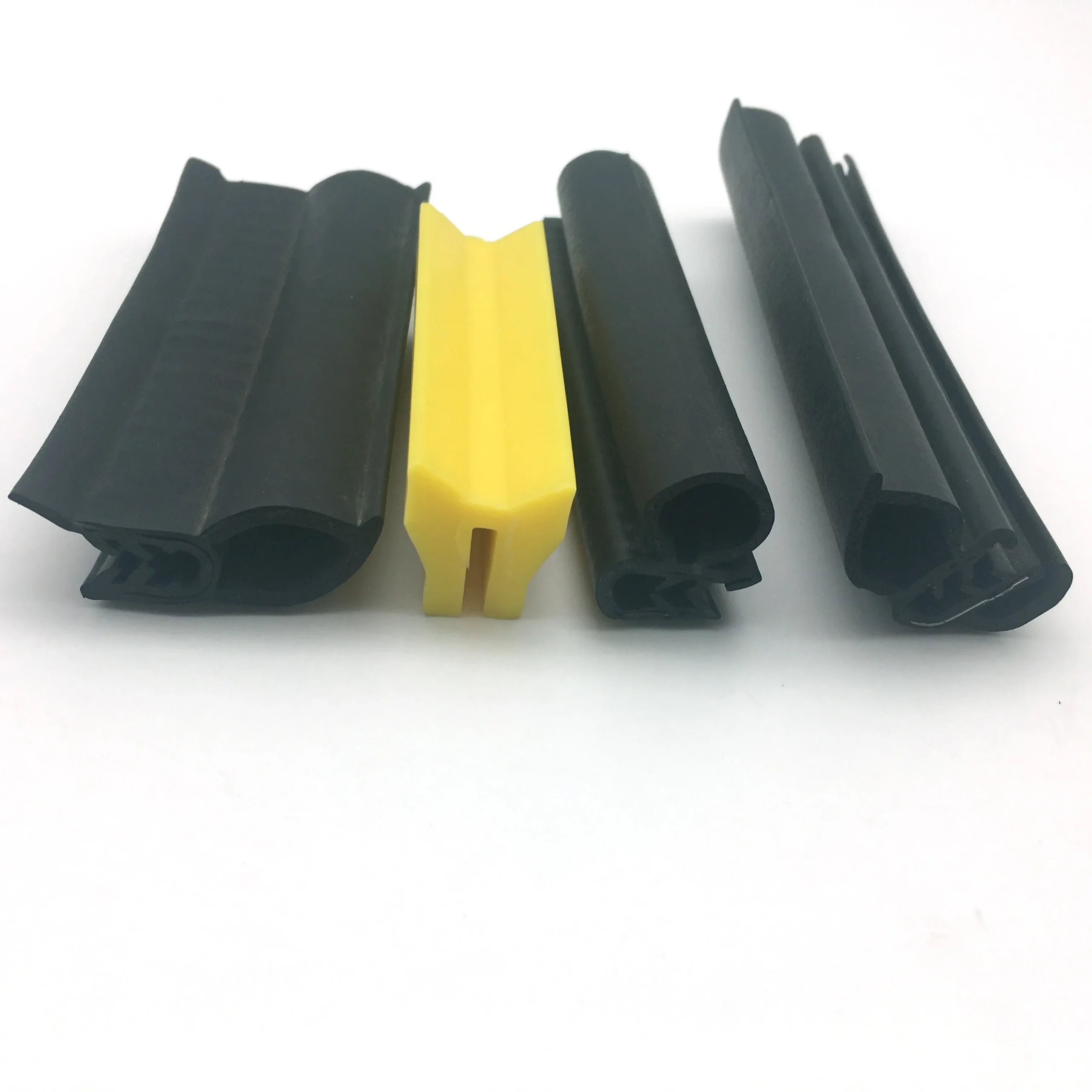

Современное производство пластиковых корпусов – это не только литье под давлением. Сейчас активно используется экструзия для производства простых корпусов и деталей. А 3D-печать становится все более популярной для прототипирования и производства небольших партий. Важно понимать, какая технология подходит для вашего проекта. Литье под давлением – это самый распространенный способ, но он требует больших инвестиций в оснастку. Экструзия – это более экономичный вариант, но она подходит только для простых деталей.

Особо стоит отметить роль CAD/CAM систем в проектировании и производстве пластиковых корпусов. Современные системы позволяют создавать сложные конструкции и автоматически генерировать управляющие программы для станков с ЧПУ. Это позволяет значительно сократить время и стоимость производства.

Важный момент – это контроль качества на всех этапах производства. Наличие современного оборудования для контроля качества, таких как координатно-измерительные машины, позволяет выявлять дефекты на ранней стадии и предотвращать брак.

В заключение хочу сказать, что выбор поставщика пластиковых корпусов – это ответственный процесс, который требует времени и усилий. Не стоит экономить на качестве и сертификации. Не бойтесь задавать вопросы и требовать документального подтверждения соответствия продукции требованиям. И, главное, ищите партнера, который готов к сотрудничеству и понимает ваши потребности.

Возможно, вам будет полезно ознакомиться с опытом других компаний, занимающихся производством пластиковых корпусов. Множество ресурсов, как форумы и профессиональные сообщества, содержат полезную информацию и советы.

Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться. Мы всегда рады помочь.