Итак, ищем поставщика пластиковых корпусов. Звучит просто, правда? Но как опытный человек в этой сфере, могу сказать, что тут подводных камней хватает. Часто клиенты думают, что главное – найти самого дешевого. Но зачастую, попытка сэкономить на начальном этапе приводит к проблемам с качеством, сроками и, в конечном итоге, к гораздо большим расходам. Поэтому, прежде чем начать поиск, нужно четко понимать, чего именно вы хотите – какие требования к материалам, геометрии, отделке и, конечно, бюджету.

Вопрос материала – это вообще отдельная песня. Раньше, конечно, полипропилен был самым популярным выбором. Но сейчас все больше заказов приходится на полиамид, ABS-пластик, поликарбонат, и даже специальные инженерные пластики – например, на основе углеродного волокна. Выбор зависит от предполагаемой нагрузки, температурного режима эксплуатации, необходимости устойчивости к химическим веществам. Например, если корпус будет использоваться в автомобильной промышленности, то полиамид часто оказывается лучшим вариантом, чем ПНД, хотя последний дешевле.

Я помню один случай, когда клиенту срочно понадобился корпус для промышленного оборудования. Они хотели использовать недорогой полипропилен, но из-за нестабильности материала в условиях высокой температуры, корпус начал деформироваться уже через пару месяцев. Это дорогостоящая переделка и потеря времени. Позже мы, совместно с материаловедом, вывели оптимальный состав, внедрив в ПНД добавки, повышающие его термостойкость. Но это потребовало дополнительных затрат на разработку и тестирование.

Важно понимать, что выбор материала — это компромисс. Он влияет на стоимость, прочность, внешний вид и технологичность изготовления. И этот выбор лучше делать совместно с поставщиком пластиковых корпусов, который имеет опыт работы с разными материалами и знает их особенности. Идеально, если у поставщика есть лаборатория для проведения испытаний и контроля качества.

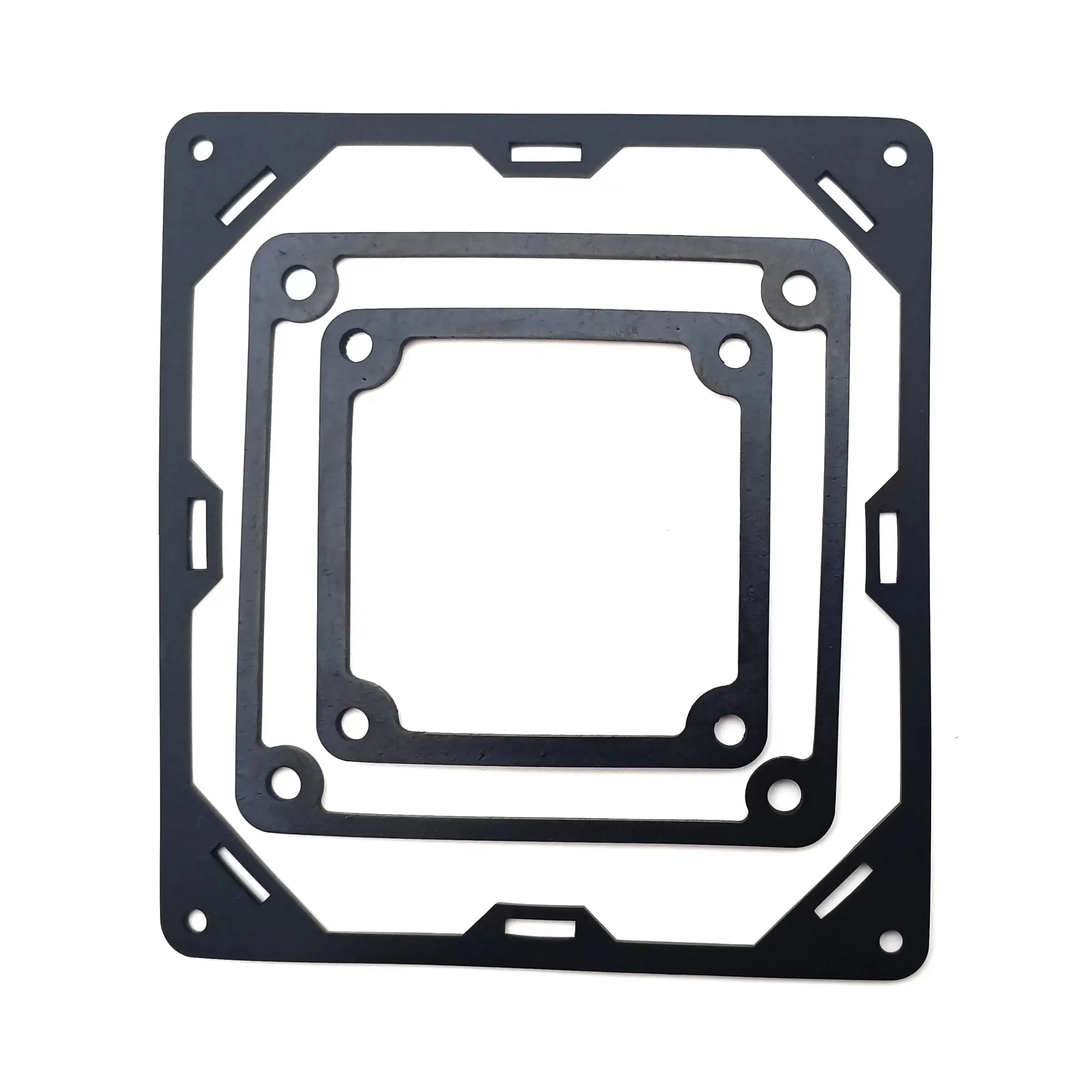

Некоторые компании предлагают только фрезеровку или литье корпуса. Это уже не совсем оптимально. На мой взгляд, гораздо выгоднее работать с компанией, которая предоставляет полный цикл: от проектирования до упаковки. Как, например, ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия, которая специализируется на нестандартных пластиковых деталях и обладает полной цепочкой поставок. Они занимаются разработкой 3D-моделей, созданием прототипов, изготовлением пресс-форм, производством компонентов, сборкой и упаковкой готовой продукции.

Это позволяет избежать многих проблем: несоответствия размеров, дефектов поверхности, проблем с адгезией. Например, в одном проекте мы столкнулись с проблемой сложной геометрии корпуса, которую невозможно было реализовать с помощью обычной фрезеровки. Только использование специализированного оборудования и опыт мастеров, позволяющих литье под давлением, позволило справиться с этой задачей. Итоговая стоимость, хоть и выше, чем при использовании фрезеровки, оказалась значительно ниже, чем стоимость доработки корпуса, изготовленного другим способом.

Работа с одним поставщиком, обладающим всем необходимым оборудованием и экспертизой, значительно упрощает процесс разработки и производства. Это также позволяет сократить сроки и снизить риски.

Помимо цены, нужно задать поставщику ряд ключевых вопросов. Например, какие у них сертификаты качества? Есть ли у них опыт работы с аналогичными проектами? Какое оборудование они используют? Как они контролируют качество на каждом этапе производства? И самое главное – как они решают возникающие проблемы? Хороший поставщик пластиковых корпусов должен быть готов к сотрудничеству и предложить различные варианты решения проблемы.

Один из самых распространенных вопросов – это возможность изготовления прототипов. Прототип позволяет оценить внешний вид, функциональность и эргономику корпуса до начала массового производства. Некоторые поставщики предлагают изготовление прототипов на 3D-принтере, что значительно ускоряет процесс разработки. Однако, стоит помнить, что прототип на 3D-принтере не всегда точно повторяет характеристики готового изделия. Поэтому, лучше всего изготавливать прототип с помощью литья под давлением.

Еще один важный вопрос – это сроки изготовления. Важно понимать, сколько времени потребуется на разработку, изготовление прототипа и массовое производство. Сроки зависят от сложности корпуса, объема заказа и доступности материалов. Не стоит соглашаться на завышенные сроки, особенно если у вас есть критичные даты. Иногда, небольшое увеличение цены за счет сокращения сроков может быть оправдано.

Хочу еще отметить, что при выборе поставщика пластиковых корпусов важно не только оценивать его технические возможности, но и репутацию. Почитайте отзывы, попросите рекомендации, пообщайтесь с другими клиентами. Это поможет избежать разочарования и выбрать надежного партнера.

Одна из самых распространенных ошибок – это недооценка важности проектирования. Даже самый опытный производитель не сможет изготовить качественный корпус, если чертежи будут неточными или неполными. Поэтому, инвестируйте время и ресурсы в разработку хорошего дизайна.

И напоследок – не бойтесь задавать вопросы и требовать прозрачности. Хороший поставщик всегда готов ответить на ваши вопросы и предоставить вам всю необходимую информацию. Это залог успешного сотрудничества и получения качественного продукта. Надеюсь, эти небольшие заметки будут полезны.

Рассмотрение разных технологий – это важная часть процесса выбора поставщика пластиковых корпусов. Основные методы, на которые стоит обратить внимание, это литье под давлением, экструзия, термоформование и 3D-печать.

Литье под давлением – это самый распространенный и экономически выгодный метод для массового производства. Он позволяет изготавливать корпуса любой сложности с высокой точностью и качеством поверхности. Однако, он требует больших инвестиций в оснастку и подходит только для больших тиражей.

Экструзия применяется для изготовления длинных профилей, таких как трубы и профили. Этот метод подходит для производства однородных корпусов с постоянным сечением.

Термоформование – это метод, который используется для изготовления корпусов из термопластичных пленок. Он подходит для производства корпусов невысокой сложности и небольшого тиража.

3D-печать – это перспективный метод, который позволяет изготавливать корпуса любой формы и сложности из различных материалов. Он подходит для прототипирования и небольшого тиража. Однако, 3D-печать – это более дорогой метод, чем литье под давлением.

При выборе метода производства нужно учитывать требования к качеству, количеству и стоимости корпуса. Лучше всего обратиться к опытному поставщику, который поможет вам выбрать оптимальный метод.