Пластиковый колпачок – вещь, казалось бы, простая. Но опыт говорит, что его роль в обеспечении работоспособности и долговечности изделия часто недооценивают. Встречаюсь с ситуациями, когда сбой, казалось бы, незначительного элемента, приводит к полной остановке производства. Это заставляет задуматься: действительно ли мы всегда уделяем должное внимание этим, на первый взгляд, второстепенным деталям?

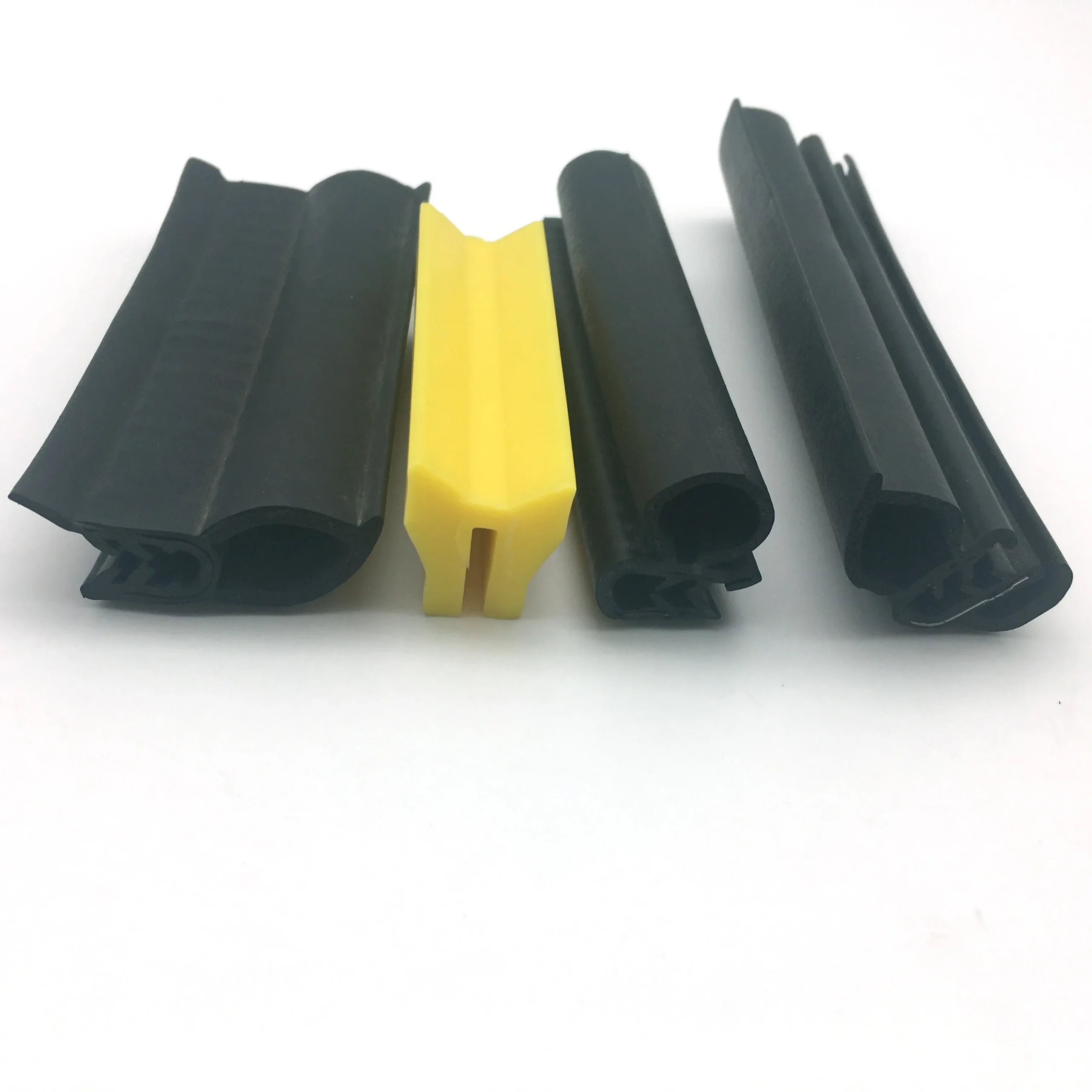

Первое, с чего начинаешь думать – это материал. Полипропилен (PP) – самый распространенный вариант, благодаря его дешевизне и достаточной прочности. Но если нужна устойчивость к определенным химическим веществам, например, к маслам или растворителям, то выбирают полиэтилен высокой плотности (HDPE) или даже более экзотические полимеры, вроде полиамида (PA). Важна не только прочность, но и гибкость, особенно если колпачок предназначен для частого соединения и разъединения. Иногда используют силикон, особенно в медицинских или пищевых изделиях. Хотя, признаться, силикон дороже и может потребовать более сложного производственного процесса.

И выбор производства влияет на конечный продукт. Выбор между литьем под давлением и методом ротационного формования – это сразу разный уровень точности и стоимости. Литье под давлением, конечно, быстрее и дешевле для больших партий, но при работе с тонкими стенками или сложной геометрией, ротационное формование может быть единственным решением. В последнее время, всё чаще рассматривают экструзию, особенно для изготовления колпачков с канавками или внутренними элементами. Но тут уже нужно учитывать свойства материала, чтобы не получить дефекты.

На практике, часто возникает проблема с маркировкой. Например, в электронике, колпачок может быть предназначен для индикации. Тогда нужно не просто выбрать цвет материала, но и обеспечить хорошую видимость и долговечность маркировки. Иногда используют специальные пигменты, устойчивые к ультрафиолету и температурам.

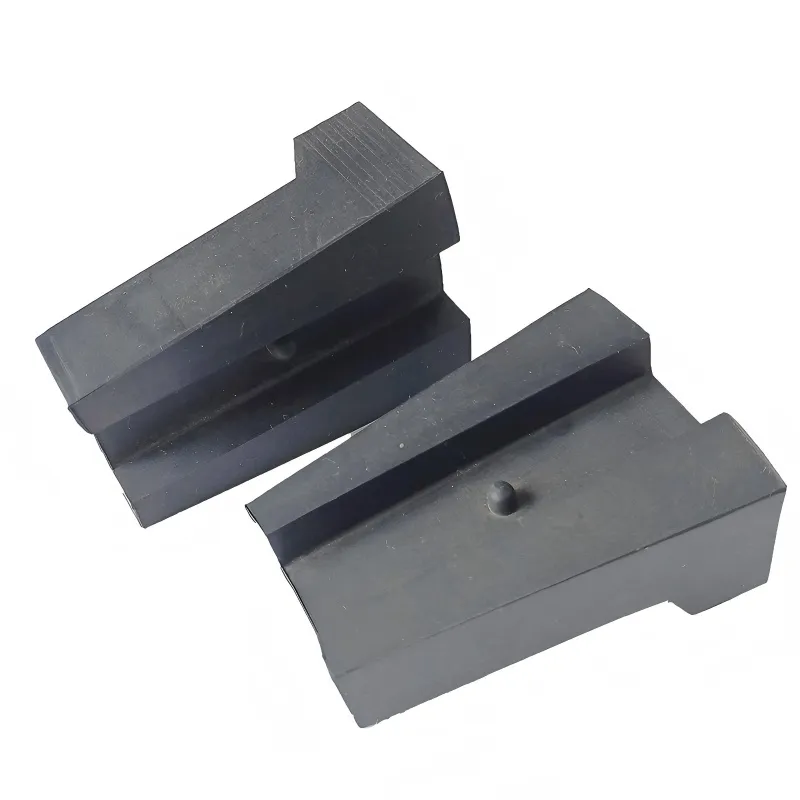

Часто возникают проблемы с соединением колпачка с корпусом. Слишком плотное прилегание ведет к трудностям при сборке и риску повреждения резьбы, слишком свободное – к негерметичности и возможной потере функциональности. И тут критичен выбор геометрии и точность изготовления. Нельзя недооценивать роль допуска на размер – даже небольшое отклонение может привести к серьезным последствиям.

Помню один случай с корпусом медицинского прибора. Мы сделали пластиковый колпачок для защиты кнопки включения. Сначала все казалось идеально, но после нескольких циклов включения-выключения, колпачок начал деформироваться и терять плотное прилегание. Оказалось, мы выбрали неправильный тип полимера, не учитывая воздействие частых механических нагрузок. Пришлось переделать колпачок, используя более термостойкий и эластичный материал. Это стоило времени и денег, но позволило избежать серьезных проблем в будущем.

Еще один вопрос – устойчивость к воздействию окружающей среды. Например, для колпачков, предназначенных для использования на улице, необходимо использовать материалы, устойчивые к УФ-излучению, осадкам и перепадам температур. Иначе колпачок быстро выцветет, треснет и потеряет свои свойства.

Важнейший этап – это контроль качества. Он начинается с проверки исходных материалов и заканчивается визуальным осмотром готовой продукции. Особенно важен контроль размеров и геометрии, а также проверка на герметичность и устойчивость к механическим нагрузкам. В последнее время все чаще используют современные методы контроля, такие как 3D-сканирование и прототипирование для проверки соответствия деталей требованиям.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. используем различные методы контроля качества, включая визуальный осмотр, измерение размеров на координатно-измерительном оборудовании, а также испытания на прочность и устойчивость к химическим веществам. Мы также проводим контроль качества на каждом этапе производства, чтобы выявить и устранить возможные дефекты на ранней стадии.

3D-моделирование и прототипирование стали неотъемлемой частью современного производства. Благодаря им можно быстро и дешево проверить конструкцию колпачка и выявить возможные проблемы. Это позволяет избежать дорогостоящих ошибок на этапе производства и сократить время выхода продукта на рынок.

Например, перед запуском производства нового типа пластикового колпачка для промышленного оборудования, мы создали его 3D-модель и распечатали на 3D-принтере. Это позволило нам визуально оценить внешний вид колпачка, проверить его размеры и геометрию, а также выявить возможные проблемы с соединением с корпусом. После этого мы внесли необходимые изменения в конструкцию и запустили производство.

Сейчас наблюдается тенденция к использованию более экологичных материалов. Растет спрос на пластиковые колпачки, изготовленные из переработанного пластика или биоразлагаемых полимеров. Это связано с растущей обеспокоенностью экологическими проблемами и стремлением к устойчивому развитию.

Также появляются новые технологии производства, такие как 3D-печать, которая позволяет создавать колпачки сложной геометрической формы с высокой точностью. Хотя пока это не очень широко распространено, но в будущем, 3D-печать может стать важным инструментом для производства пластиковых колпачков.

И, конечно, не стоит забывать про функциональные колпачки. Например, колпачки с интегрированными датчиками или микросхемами. Это направление пока находится на начальной стадии развития, но потенциал у него огромный.