Пластиковые профили – это огромный рынок, и, честно говоря, часто вижу, как производители, особенно начинающие, фокусируются только на самом производстве. Забывают про детали, про качество исходных материалов, про долгосрочную перспективу. Они гонятся за минимальной ценой, а в итоге – проблемы с продуктом, недовольные клиенты и, как следствие, – потеря рынка. Я вот, занимаюсь этим бизнесом уже довольно давно, и понял, что это комплексный процесс, где каждый этап критичен.

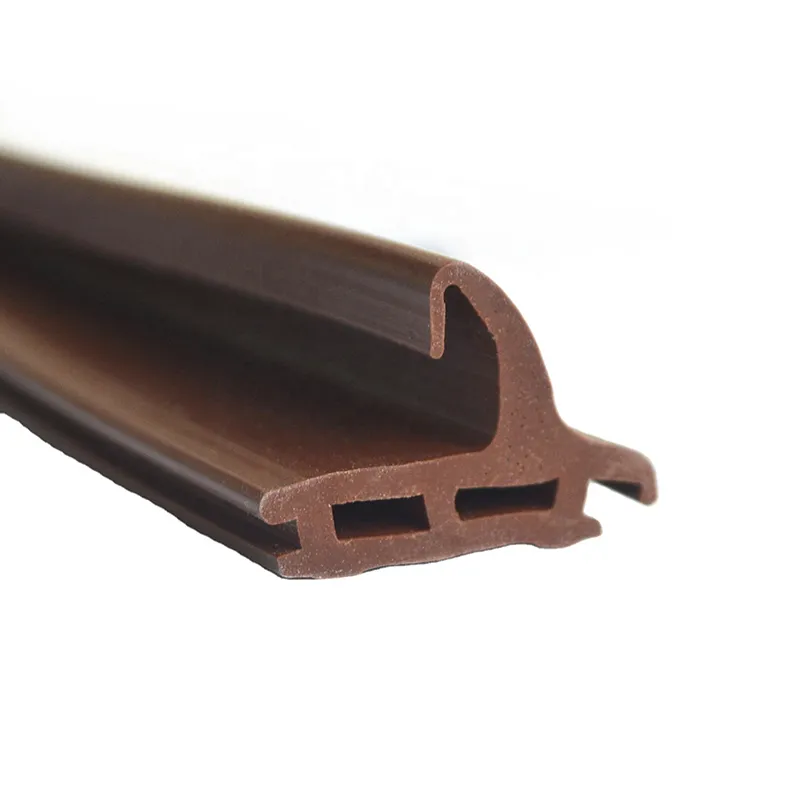

Первое, с чего стоит начинать – это выбор материала. И тут не все так просто, как кажется. Например, часто клиенты хотят использовать самый дешевый ПВХ, не задумываясь о его долговечности, устойчивости к УФ-лучам, механическим воздействиям. В итоге, профиль деформируется, выцветает, трескается. У меня был случай, когда мы сделали партию оконных профилей из 'дешёвого' ПВХ, и через год они просто потеряли вид. Клиент был в ярости, а нам пришлось в ущерб прибыли разбираться с последствиями.

Важно понимать, что разные марки ПВХ имеют разные характеристики. Для балконных профилей, например, нужен специальный сорт, устойчивый к перепадам температур и влажности. Для профилей для лоджий – другой. И даже в рамках одного типа ПВХ, могут быть различия в качестве. Например, содержание стабилизаторов, антипиренов, красителей. Все это влияет на конечный результат. Мы работаем с разными поставщиками, тщательно тестируем материалы, прежде чем принимать решение о закупке.

Нельзя забывать и про другие материалы – полиамид, акрил, поликарбонат. У каждого свои преимущества и недостатки, свои области применения. Например, акрил отлично поддается окрашиванию, но менее прочен, чем поликарбонат. Выбор материала должен основываться на функциональных требованиях к конечному продукту – что он должен выдерживать, в каких условиях будет эксплуатироваться. И, конечно, бюджете. Но не стоит экономить на материалах, это всегда окупается в долгосрочной перспективе.

Современное производство профилей – это уже не только экструзия. Сейчас активно используются различные технологии – фрезеровка, шлифовка, полировка, ламинирование. Важно иметь современное оборудование и квалифицированный персонал, который умеет его эффективно использовать. Я вот недавно видел один завод, где экструдер был старый, а оператор не разбирался в настройках, и в итоге получали профили с неровной поверхностью. Это, мягко говоря, нехорошо.

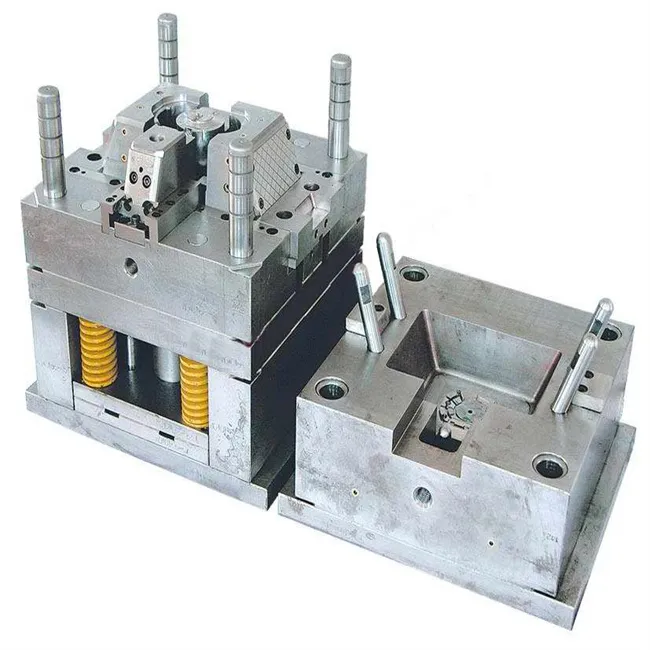

Проектирование – это тоже очень важный этап. Нельзя просто взять и сделать профиль 'на глаз'. Нужно учитывать все требования к его форме, размерам, функциональности. И сейчас это все делается в CAD/CAM системах. Это позволяет точно спроектировать профиль, оптимизировать его геометрию, и минимизировать потери материала. Мы используем профессиональные программы для проектирования, и это значительно упрощает процесс производства.

А после экструзии еще много работы – фрезеровка, шлифовка, полировка, установка фурнитуры, упаковка. Все это требует точности и аккуратности. Некачественная упаковка может привести к повреждению профиля при транспортировке. И вот тогда все ваши усилия v?o напрасно.

Мы сталкивались с разными проблемами в процессе производства. Например, часто возникают проблемы с адгезией при ламинировании. Особенно, если использовать неправильный клей или недостаточно подготовить поверхность профиля. Для решения этой проблемы, мы тщательно тестируем различные клеи, оптимизируем процесс нанесения, и используем специальную подготовку поверхности.

Еще одна проблема – деформация профилей при хранении. Это может быть связано с неправильным хранением, или с использованием некачественных материалов. Для решения этой проблемы, мы используем специальные подставки для хранения, и контролируем температуру и влажность в цеху.

Кстати, о хранении – это тоже очень важно. Профили нужно хранить в сухом, проветриваемом помещении, вдали от прямых солнечных лучей. Иначе они могут деформироваться, выцветать, трескаться. Мы стараемся соблюдать все требования к хранению, чтобы гарантировать качество своей продукции.

Сейчас на рынке появляются новые тенденции – использование биопластиков, разработка новых технологий экструзии, автоматизация производства. И, конечно, все больше внимания уделяется экологичности продукции. Мы сейчас активно изучаем возможность использования биопластиков, и планируем внедрить их в производство в ближайшем будущем.

Автоматизация производства – это тоже очень перспективное направление. Автоматизация позволяет повысить производительность, снизить себестоимость продукции, и улучшить качество. Мы уже автоматизировали некоторые этапы производства, и планируем автоматизировать еще больше.

И самое главное – это постоянное совершенствование. Нельзя останавливаться на достигнутом, нужно постоянно искать новые способы улучшить качество продукции, повысить эффективность производства, и снизить себестоимость. Это единственная возможность оставаться конкурентоспособным на рынке.

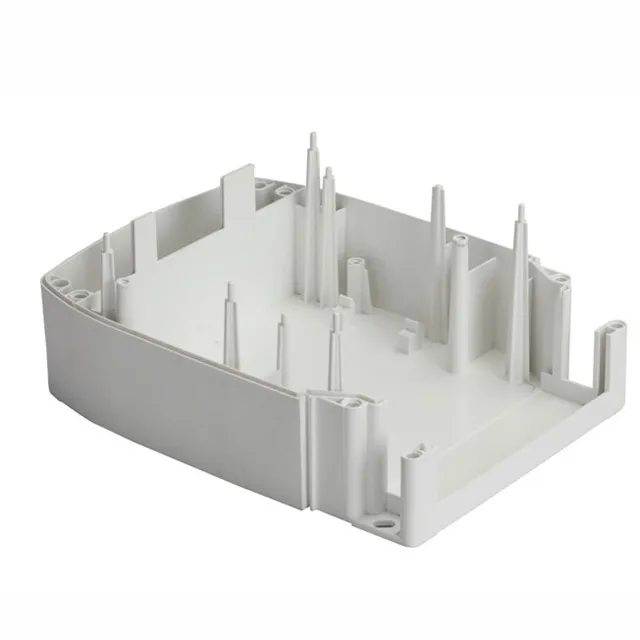

Компания Xiamen Neway уже более 18 лет занимается производством пластиковых профилей и других изделий из резины и пластика. Мы предлагаем полный цикл услуг – от проектирования до производства и доставки. Мы всегда готовы предложить нашим клиентам индивидуальный подход, качественную продукцию, и конкурентные цены. Наш опыт позволяет решать самые сложные задачи и находить оптимальные решения для каждого клиента. Мы гордимся тем, что являемся надежным партнером для многих компаний.

Наш адрес: https://www.newayco.ru.

Мы постоянно развиваемся и внедряем новые технологии, чтобы соответствовать самым высоким требованиям рынка. Мы уверены, что сможем предложить вам лучшую продукцию и сервис.