Итак, заводы пластиковых клапанов... Сразу возникает картинка огромного цеха, где беспрерывно штампуют одинаковые детали. Но реальность, как всегда, сложнее. Я много лет работаю в смежной отрасли – производстве резинотехнических изделий и комплектующих. За это время видел разные подходы к изготовлению клапанов из пластика, от простых литьев до сложных процессов формования под давлением. И самое интересное – не всегда самое дорогое решение оказывается самым эффективным. Хочу поделиться некоторыми мыслями, которые, надеюсь, будут полезны тем, кто выбирает поставщика.

Первое, что нужно понимать – выбор полимера определяет практически все характеристики будущего клапана. Пожалуй, самый распространенный выбор – полипропилен (PP). Дешево, сердито, неплохие свойства. Но это не всегда подходит. При высоких температурах он теряет прочность. Для агрессивных сред лучше рассматривать фторопласты – PTFE, FEP, PFA. Это, конечно, дороже, но зато стойкость к химикатам на порядок выше. Или, например, полиэтилен высокой плотности (HDPE) – хорошо подходит для пищевой промышленности. Иногда даже рассматривают полиамид (PA, нейлон), особенно если важна высокая износостойкость. Нужно тщательно просчитывать требования к эксплуатации – температура, давление, среда. И не стоит полагаться только на слова поставщика, надо требовать сертификаты и, если возможно, проводить собственные испытания.

Я помню один случай – заказчик хотел получить клапаны из полиэтилена для подачи кислорода. Поставщик заверил, что полиэтилен подходит. В итоге клапаны деформировались и быстро пришли в негодность. Пришлось переделывать, выбирая фторопласт. Это был болезненный, но ценный урок.

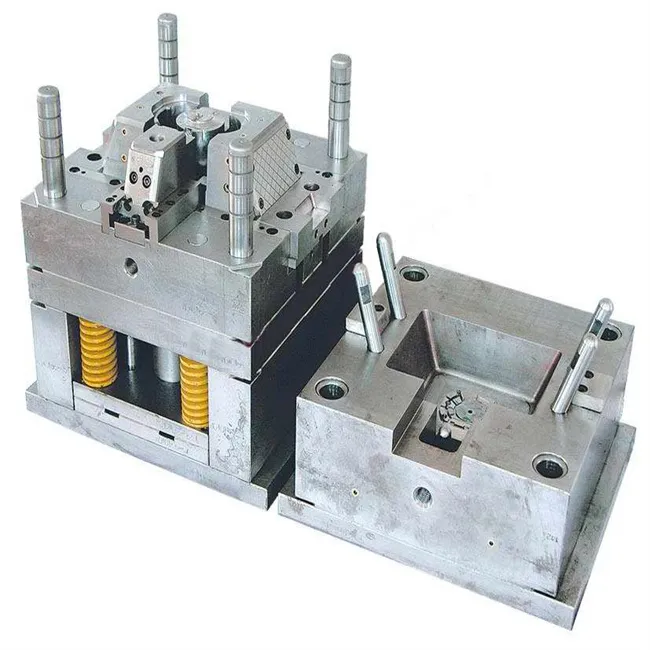

Важный вопрос – каким способом изготавливается клапан? Литье – это хороший вариант для небольших партий и сложных форм. Относительно недорого, но есть ограничения по размерам и точности. Формование под давлением – лучше для больших объемов. Более высокая точность, скорость производства, но и более высокие капитальные затраты на оборудование. Иногда используют экструзию – для изготовления простых профилей клапанов. Выбор технологии зависит от количества необходимых клапанов, их размеров и требуемой точности.

Нельзя забывать и о постобработке. После литья или формования клапаны часто требуют обрезки, шлифовки, нанесения покрытий. Это тоже влияет на стоимость и качество готовой продукции. Некоторые заводы используют автоматизированные линии постобработки, что повышает производительность и снижает вероятность брака.

Очевидно, что контроль качества – это обязательный этап. Проверяют геометрию, размеры, шероховатость поверхности, механические свойства, герметичность. Наличие полного комплекта документации, включая сертификаты соответствия и паспорта качества, – это уже хороший знак. Но лучше – провести собственные испытания образцов перед размещением крупного заказа. Это позволит выявить возможные проблемы на ранней стадии и избежать неприятных сюрпризов в будущем. Особенно это касается производство клапанов с высокой точностью и критическими параметрами.

Иногда заводы заявляют об использовании современного оборудования и строгом контроле качества. Но на практике, встречаются случаи, когда проверка ограничивается визуальным осмотром. Это недопустимо. Помню одну компанию, которая использовала неисправный пресс-форму, что привело к дефектам в партии клапанов. Потеряла заказ и репутацию.

Часто встречающаяся проблема – неправильный выбор полимера для конкретной задачи. Клиент хочет сэкономить, выбирает дешевый материал, а в итоге клапаны быстро выходят из строя. Решение – тщательный анализ требований к эксплуатации и консультация со специалистами. Также часто возникают проблемы с геометрией клапана – ошибки в чертежах, неточности при литье или формовании. Для решения этой проблемы необходимо использовать современные системы CAD/CAM и проводить регулярный контроль качества.

Выбирая поставщика пластиковых клапанов, обращайте внимание на его опыт, репутацию, наличие сертификатов, технологическую оснащенность и систему контроля качества. Желательно, чтобы у поставщика был опыт работы с аналогичными изделиями и оборудованием. Важно, чтобы поставщик мог предложить полный цикл производства – от разработки до поставки готовой продукции. Также, критически важен опыт работы с международными стандартами качества. Попробуйте зайти на сайт Xiamen Neway Rubber & Plastic Products Co., Ltd. ([https://www.newayco.ru/](https://www.newayco.ru/)), там можно найти информацию об их возможностях и сертификатах. Но не полагайтесь только на информацию на сайте, лучше связаться с ними напрямую и задать конкретные вопросы.

Не стоит недооценивать роль личного общения с представителями поставщика. Умение выслушать ваши требования, предложить оптимальное решение и предоставить техническую поддержку – это важные факторы при выборе партнера.