Что приходит на ум, когда слышишь 'завод пластиковых изделий'? Часто – огромные конвейеры, однотипные детали, низкая цена. Но реальность, как всегда, сложнее. На протяжении многих лет я занимаюсь этим бизнесом, и хочу поделиться некоторыми мыслями, основанными не на теориях, а на конкретном опыте. Понимание тонкостей производства – это не просто знание технологических процессов, это умение видеть проблему на ранней стадии, предвидеть возможные сложности и находить оптимальные решения. Недавно столкнулись с интересной задачей – производство сложных геометрических деталей из полипропилена, и это заставило задуматься о том, какие факторы действительно критичны.

Производство пластиковые изделия завод – это комплексная задача, требующая не только технологических знаний, но и глубокого понимания материалов, оборудования и рынка. Мы специализируемся на производстве нестандартных деталей, и я вижу, что многие компании не уделяют достаточно внимания этапу проектирования и подбору полимерной матрицы. От этого напрямую зависит конечная стоимость, качество и долговечность продукта.

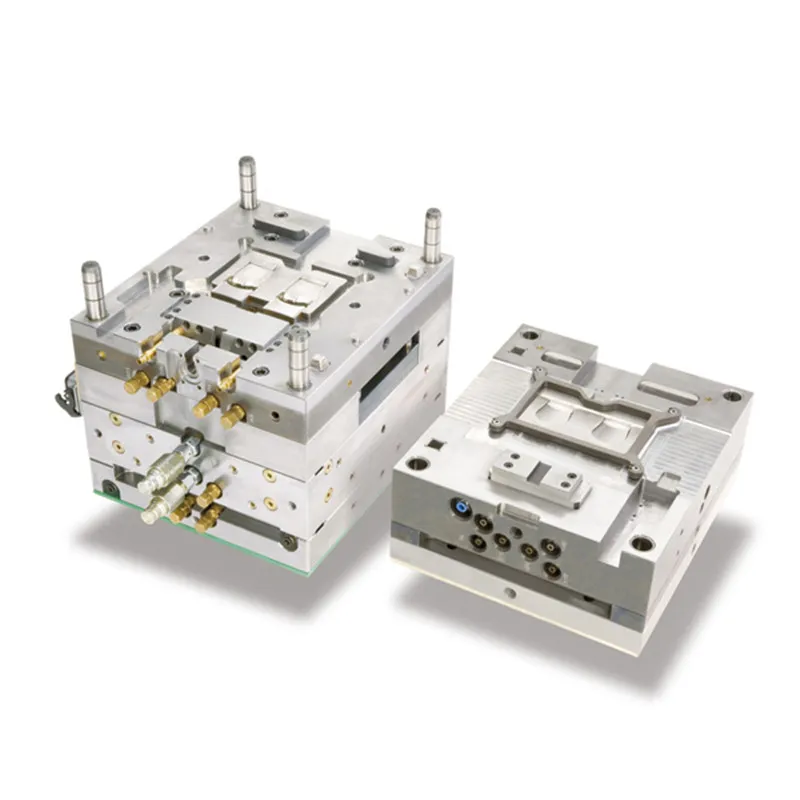

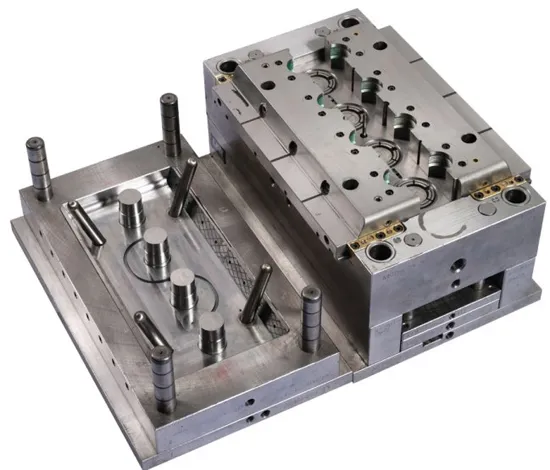

В общих чертах, процесс можно разделить на несколько этапов: от разработки конструкции и создания пресс-форм до производства, контроля качества и логистики. Каждый этап требует профессионального подхода и строгого соблюдения технологических норм. При этом, в современном мире, быстрое прототипирование и гибкость производства становятся ключевыми факторами успеха.

Литье под давлением – это наиболее распространенный способ производства пластиковых деталей, и основа большинства наших операций. Но в рамках этого метода существует множество вариаций, каждая из которых подходит для определенных типов деталей и объемов производства. Например, для крупногабаритных деталей часто используют многоцветное литье, а для мелких и сложных элементов – литье по выплавляемым моделям.

Выбор технологического процесса зависит от множества факторов: материала, геометрии детали, требуемой точности и объема производства. Не всегда 'самый простой' метод является самым экономичным. Иногда требуется более сложный и дорогостоящий процесс, но он обеспечивает более высокое качество и надежность готового изделия. Мы, например, регулярно используем литье под давлением с последующей термообработкой для повышения механических свойств полиамидных деталей.

Важно учитывать не только технологические особенности процесса, но и параметры оборудования, такие как мощность, давление и температура. Неправильная настройка оборудования может привести к дефектам деталей и увеличению производственных затрат. Мы постоянно следим за состоянием оборудования и проводим профилактические работы, чтобы обеспечить бесперебойную работу производства.

Выбор полимерной матрицы – это один из самых важных этапов производства. От этого напрямую зависят механические, термические и химические свойства готовой детали. При выборе материала необходимо учитывать условия эксплуатации, требования к прочности, устойчивости к агрессивным средам и температурному режиму.

Мы работаем с широким спектром полимеров: полипропилен, полиамид, полиэтилен, полистирол, ПВХ и другие. Каждый материал имеет свои особенности и преимущества. Например, полипропилен обладает высокой химической стойкостью и низким коэффициентом трения, а полиамид – высокой прочностью и термостойкостью.

Помимо выбора базового полимера, важно учитывать добавки и модификаторы, которые могут улучшить свойства материала. Например, добавление антиоксидантов повышает устойчивость к старению, а добавление наполнителей снижает стоимость. Мы постоянно экспериментируем с различными добавками, чтобы подобрать оптимальный состав для каждой детали.

Контроль качества – неотъемлемая часть производственного процесса. Мы используем различные методы контроля, чтобы убедиться, что готовые детали соответствуют требованиям заказчика. Это включает в себя визуальный осмотр, измерение размеров, проверку на соответствие техническим характеристикам и испытания на прочность и износостойкость.

В последние годы все большее значение приобретает автоматизированный контроль качества. Мы используем станки с ЧПУ и компьютерные системы контроля для повышения точности и скорости проверки деталей. Автоматизация позволяет минимизировать ошибки и снизить трудозатраты.

Контроль качества осуществляется на всех этапах производства: от входного контроля сырья до выходного контроля готовой продукции. Мы тщательно документируем все результаты контроля и при необходимости проводим корректирующие мероприятия.

Конечно, в процессе производства неизбежно возникают проблемы. Одна из самых распространенных – это дефекты поверхности деталей: трещины, сколы, потертости. Причинами этих дефектов могут быть неправильная настройка оборудования, низкое качество сырья или неправильный выбор технологического процесса.

Другая проблема – это деформации деталей. Они могут быть вызваны неправильным распределением давления в литьевой форме или неравномерным охлаждением детали. Для решения этой проблемы необходимо тщательно контролировать технологические параметры и использовать системы охлаждения.

Кроме того, важную роль играет логистика. Транспортировка пластиковых изделий требует соблюдения определенных правил, чтобы избежать повреждений. Мы используем специализированную упаковку и транспортные средства для обеспечения сохранности продукции при транспортировке.

Производство пластиковых изделий постоянно развивается. Появляются новые технологии и материалы, которые позволяют улучшить качество и свойства готовой продукции. Например, развивается технология 3D-печати, которая позволяет быстро создавать прототипы и производить небольшие партии деталей. Также разрабатываются новые полимерные материалы с улучшенными характеристиками.

Мы внимательно следим за новыми тенденциями в отрасли и постоянно внедряем новые технологии и материалы в производство. Это позволяет нам оставаться конкурентоспособными и удовлетворять растущие потребности заказчиков.

В частности, сейчас мы активно изучаем возможности использования биоразлагаемых полимеров, чтобы снизить негативное воздействие на окружающую среду. Это направление развития становится все более актуальным.

Недавно мы получили заказ на производство корпусов для электроники, требующих высокой точности и прочности. Задача была сложной, так как детали должны были выдерживать высокие температуры и вибрации. Для решения этой задачи мы выбрали полиамид с добавлением углеродных волокон. После нескольких итераций экспериментов с параметрами литья и выбором дизайна, мы смогли добиться требуемой точности и прочности, а также снизить стоимость производства. Это пример того, как глубокое понимание технологий и материалов позволяет решать самые сложные задачи.

При этом не стоит забывать о важности сотрудничества с заказчиком на всех этапах производства. Только совместная работа позволяет достичь оптимального результата. Мы привыкли к такому подходу, и считаем, что это ключ к успеху.