Пластиковые изделия – это огромный и, на первый взгляд, простой рынок. Но если попытаться охватить все аспекты – от выбора сырья до конечного продукта, то понимаешь, насколько это многогранная задача. Часто вижу, как новые игроки недооценивают сложность процесса и начинают с дешевого, непроверенного сырья, что в итоге приводит к проблемам с качеством и, как следствие, к потере клиентов. Говорю как человек, который вот уже более двух десятилетий работает в этой сфере, и видел всякое.

С чего начать? С понимания, какой полимер нужен. Здесь нет универсального решения. Например, для деталей, подвергающихся высоким температурам и агрессивным средам, выбор очевиден – термостойкий полиамид или PEEK. Но если это просто корпус, защищающий от царапин, то подойдет полипропилен или полиэтилен. Нельзя забывать и о механических свойствах: прочности на разрыв, ударопрочности, износостойкости. И вот тут начинается самое интересное – не все марки полимеров одинаковы. Один и тот же полиамид может отличаться по свойствам в зависимости от добавленных модификаторов, наполнителей.

Мы в компании Xiamen Neway Rubber & Plastic Products Co., Ltd. много раз сталкивались с ситуациями, когда заказчики выбирали полимер, основываясь только на цене, а потом жаловались на низкое качество продукции. Это неизбежно. Например, недавно работали с компанией, которая делала корпуса для бытовой техники из дешевого полипропилена. Спустя несколько месяцев их продукция начала деформироваться и выцветать, что привело к массовым возвратам и серьезным финансовым потерям. Этот опыт научил нас важности тщательного анализа требований заказчика и подбора оптимального полимера.

Хороший дизайн – половина успеха. И даже самый лучший полимер не спасет неудачный проект. Мы часто видим, как клиенты приходят с готовыми чертежами, которые не учитывают особенности переработки полимеров. Например, слишком острые углы или тонкие стенки могут привести к образованию дефектов при литье или экструзии. Вот почему так важно иметь квалифицированного конструктора, который разбирается не только в CAD, но и в технологии производства.

Создание пресс-форм – это отдельный этап, который требует высокой точности и опыта. От качества пресс-форм зависит качество конечной продукции. Недостатки в пресс-форме могут привести к дефектам, таким как разъемные швы, деформация деталей, неровная поверхность. Мы сотрудничаем с проверенными литейными цехами и тщательно контролируем процесс изготовления пресс-форм. Иногда случается, что приходиться переделывать целые пресс-формы из-за мелких недочетов, что, конечно, увеличивает стоимость проекта. Но это инвестиция в качество.

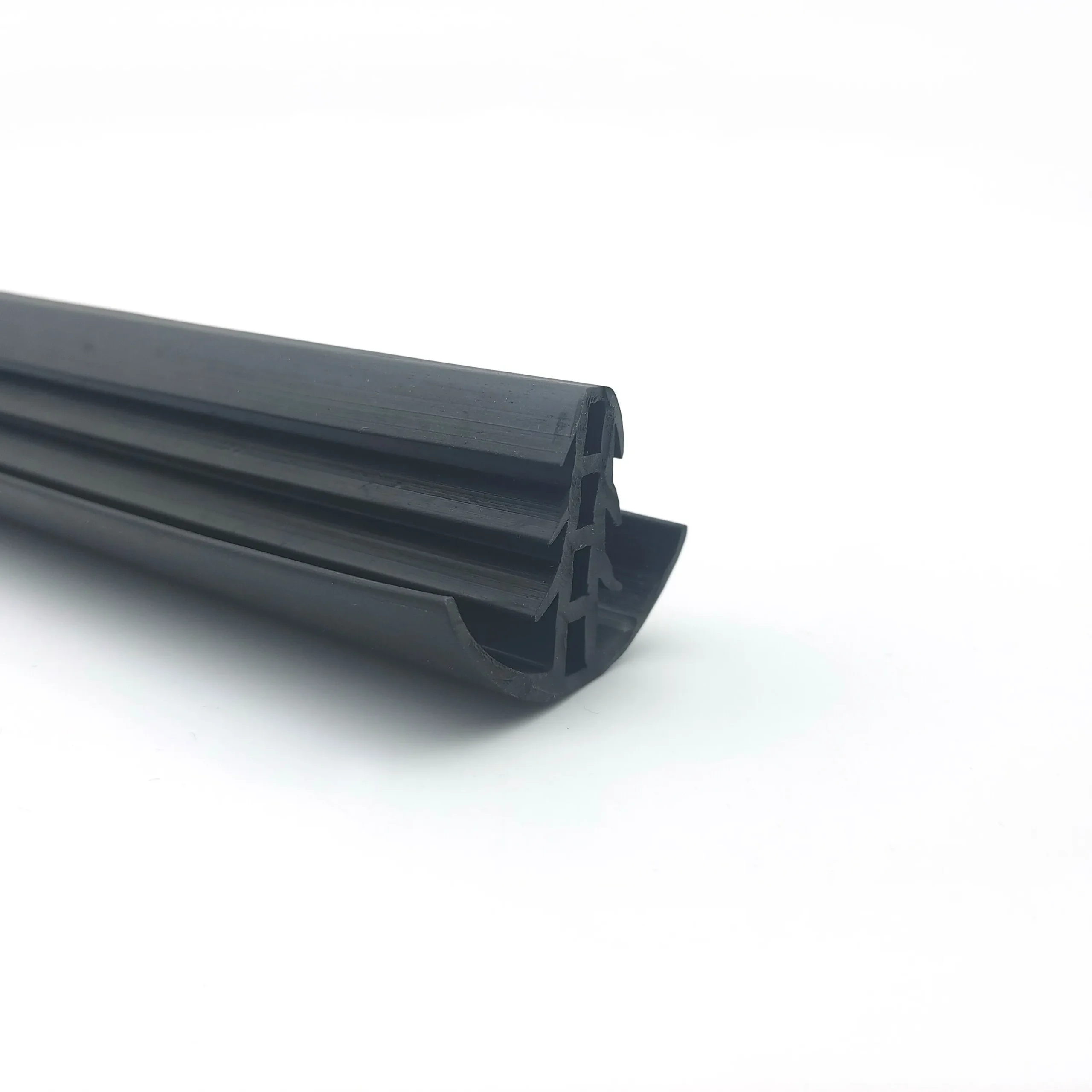

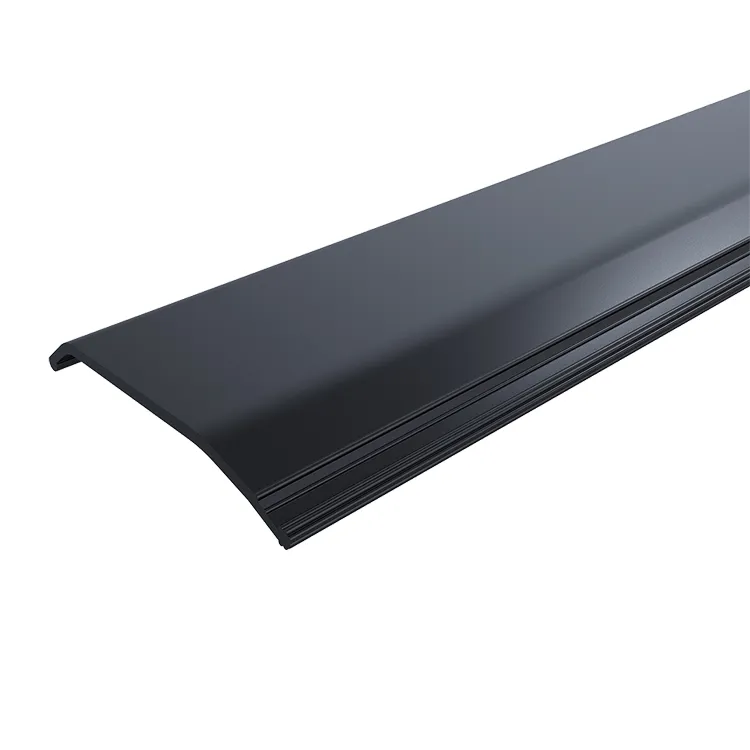

В зависимости от типа изделия, используется разные технологии производства. Литье под давлением – наиболее распространенный способ производства пластиковых изделий сложной формы. Экструзия – для производства профилей, труб и листового материала. Компрессионное литье – для изготовления деталей из термопластов с низким требованиям к форме. Каждая технология имеет свои преимущества и недостатки.

Недавно мы занялись производством деталей для медицинского оборудования методом литья под давлением. Это потребовало от нас серьезной модернизации оборудования и обучения персонала. Требования к чистоте и точности в этой отрасли очень высоки. Мы используем только сертифицированные полимеры и строго соблюдаем все нормы и правила. Результат – высококачественные детали, которые соответствуют всем требованиям заказчика.

Нельзя недооценивать важность контроля качества. На каждом этапе производства должен проводиться контроль, чтобы выявить и устранить дефекты на ранней стадии. Это может быть визуальный осмотр, измерение размеров, проверка механических свойств. Мы используем современное оборудование для контроля качества, такое как координатно-измерительные машины (КИМ) и рефрактометры.

Пример: для производства корпусов для электронных устройств мы используем метод контроля по ГОСТ Р ИСО 9001. Это гарантирует, что все детали соответствуют требованиям заказчика и не имеют дефектов. Мы также проводим выборочный контроль качества при приемке сырья, чтобы убедиться в его соответствии требованиям технической документации.

Не всегда все идет гладко. Порой возникают проблемы с деформацией деталей, образованием трещин или другими дефектами. Важно не паниковать, а тщательно проанализировать причины и найти решение. Это может потребовать проведения дополнительных испытаний, изменения технологии производства или выбора другого полимера. Мы часто привлекаем специалистов по материаловедению и технологии производства для решения сложных задач.

Например, однажды мы столкнулись с проблемой деформации деталей при производстве методом литья под давлением. После анализа выяснилось, что причина – недостаточная охлаждающая способность формы. Мы изменили конструкцию формы и увеличили площадь охлаждения, что позволило решить проблему.

В конечном итоге, пластиковые изделия – это сложный, но перспективный рынок. Но для успешной работы здесь нужно иметь опыт, знания и постоянное стремление к совершенствованию. И помнить, что качество – это не случайность, а результат тщательного планирования и контроля на каждом этапе производства.