Пластиковые шестерни – предмет, который на первый взгляд кажется простым. Но как опытный технолог, скажу, что за кажущейся простотой скрывается немало подводных камней. Часто слышу от заказчиков: 'Нам нужна пластиковая шестерня, она должна быть дешевле металлической!'. И это, конечно, правда в большинстве случаев. Но часто возникают проблемы с долговечностью, точностью, и, как следствие, с надежностью всей конструкции. Хотелось бы поделиться опытом, как минимизировать эти риски.

Первый и, пожалуй, самый важный момент – выбор правильного полимера. Тут, конечно, нет универсального решения. Каждый материал имеет свои преимущества и недостатки. Например, полиамид (PA, нейлон) – популярный выбор благодаря своей прочности и износостойкости. Но его гигроскопичность – это серьезная проблема. Поглощение влаги может привести к изменению размеров шестерни, потере точности и даже к разрушению. Поэтому, если шестерня будет эксплуатироваться во влажной среде, лучше рассмотреть полипропилен (PP) или полиэтилен (PE). Они менее гигроскопичны, но и менее прочны. Выбор должен всегда основываться на условиях эксплуатации и требуемых характеристиках.

Считается, что ABS – хороший компромисс между прочностью и стоимостью. Но нужно понимать его склонность к деформации под воздействием высоких температур. Я как-то столкнулся с ситуацией, когда в автоматизированной линии работали шестерни из ABS. Потом выяснилось, что температура в помещении постоянно колебалась, и шестерни постепенно деформировались, что приводило к сбоям в работе оборудования. Позже мы заменили их на поликарбонат (PC) – более термостойкий материал.

Но, честно говоря, я всегда стараюсь начинать с небольших серий прототипов из разных полимеров, прежде чем переходить к серийному производству. Это позволяет оценить поведение материала в реальных условиях и избежать дорогостоящих ошибок.

Выбор полимера – это не только о прочности. Нужно учитывать и другие факторы: термостойкость, химическую стойкость, устойчивость к ультрафиолетовому излучению. Например, если шестерня будет использоваться в агрессивной среде, то полиамид, скорее всего, не подойдет. Полиэтилен высокой плотности (HDPE) гораздо лучше переносит воздействие многих химических веществ.

Еще один момент, который часто упускают из виду, – это усталость материала. Полимеры со временем подвержены усталости при циклических нагрузках. Поэтому, при проектировании шестерни, необходимо учитывать предполагаемую нагрузку и выбирать материал с достаточной усталостной прочностью. Для критически важных приложений часто используют специальные марки полимеров, которые имеют улучшенные усталостные характеристики.

Важно помнить, что даже небольшой выбор неправильного полимера может привести к серьезным проблемам в будущем. Не стоит экономить на этапе выбора материала – это инвестиция в надежность и долговечность.

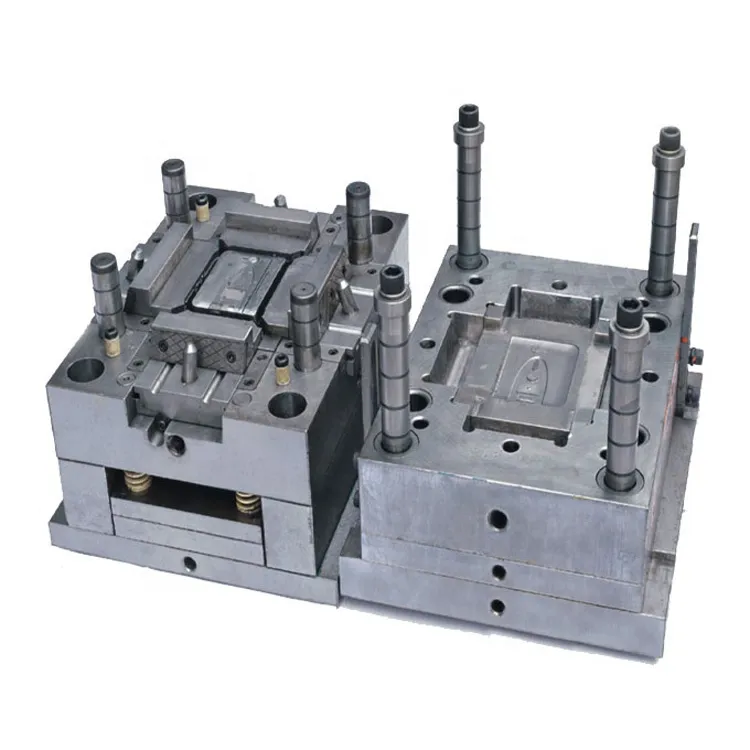

Существует несколько основных технологий производства пластиковых шестерен: литье под давлением, экструзия, 3D-печать. Каждая технология имеет свои особенности и подходит для определенных объемов производства и типов шестерен. Литье под давлением – наиболее распространенный способ, позволяющий производить большие партии шестерен с высокой точностью.

Но даже при литье под давлением могут возникать проблемы. Например, при изготовлении шестерен сложной формы могут возникать дефекты, такие как дефекты заливки, дефекты поверхности. Важно тщательно контролировать параметры процесса литья, такие как температура, давление, скорость охлаждения. Также важно использовать качественные пресс-формы, которые правильно спроектированы и изготовлены.

Недавно стали активно использовать 3D-печать для производства прототипов и небольших партий шестерен. Это позволяет быстро создавать сложные формы и экспериментировать с различными материалами. Но 3D-печать пока не позволяет получать шестерни с такой же точностью и прочностью, как при литье под давлением. Кроме того, стоимость 3D-печати может быть достаточно высокой для больших объемов производства. Наша компания, Xiamen Neway Rubber & Plastic Products Co., Ltd., пыталась использовать 3D-печать для изготовления прототипов с очень сложной геометрией, но в итоге решили вернуться к литью под давлением – более экономичный и надежный вариант для серийного производства.

Особенно сложно производить шестерни с высоким передаточным числом и сложной геометрией. При литье под давлением могут возникать проблемы с усадкой материала, которая приводит к изменению размеров шестерни. Чтобы решить эту проблему, необходимо правильно рассчитать коэффициент усадки и использовать специальные присадки, которые уменьшают усадку. Также важно использовать пресс-формы с компенсацией усадки.

Точность пластиковых шестерен также является важным фактором. При литье под давлением точность шестерни зависит от точности пресс-формы, параметров процесса литья и свойств материала. Для высокоточных шестерен необходимо использовать пресс-формы с высокой точностью изготовления и тщательно контролировать параметры процесса литья.

Мы часто сталкиваемся с ситуациями, когда заказчики предъявляют высокие требования к точности, но не готовы платить за это. В таких случаях приходится искать компромисс между точностью и стоимостью. Возможно, для достижения требуемой точности потребуется использовать более дорогие материалы или более сложные технологии производства. Иногда лучше использовать металлическую шестерню, если требования к точности очень высоки.

Даже при использовании качественных материалов и технологий производства, пластиковая шестерня может выйти из строя, если она неправильно спроектирована. Необходимо учитывать следующие конструктивные особенности: угол двухзубья, профиль зубьев, шаг зубьев, размеры шестерни. Неправильный выбор этих параметров может привести к повышенной нагрузке на шестерню и ее преждевременному износу.

Например, слишком большой угол двухзубья может привести к повышенной нагрузке на зубья и их разрушению. Слишком маленький шаг зубьев может привести к повышенной вибрации и шуму. Важно правильно рассчитать все эти параметры, чтобы шестерня работала надежно и долговечно.

В нашей компании мы используем специализированное программное обеспечение для проектирования шестерен. Это позволяет оптимизировать конструкцию шестерни для достижения максимальной прочности и долговечности. Также мы проводим компьютерное моделирование для оценки нагрузки на шестерню и выявления потенциальных проблем. Мы также уделяем внимание правильному подбору подшипников и других компонентов, чтобы обеспечить надежную работу всей системы.

В пластиковых шестернях, как и в металлических, возникают потери на трение. Но в полимерах эти потери обычно выше. Поэтому, для снижения потерь на трение, необходимо использовать смазку. Выбор смазки зависит от условий эксплуатации шестерни и типа полимера.

Некоторые полимеры плохо смазываются, поэтому необходимо использовать специальные смазки, которые хорошо взаимодействуют с полимером. Также важно правильно подобрать количество смазки – слишком мало смазки приведет к повышенному трению и износу, а слишком много смазки может привести к загрязнению шестерни и ее преждевременному износу. Мы всегда консультируем заказчиков по вопросам выбора и использования смазки.

Кроме того, важно учитывать влияние температуры на вязкость смазки. При высоких температурах смазка может терять свои смазывающие свойства, что приведет к повышенному трению и износу. Поэтому, для работы при высоких температурах необходимо использовать специальные смазки, которые сохраняют свои смазывающие свойства при высоких температурах.

Как видите, работа с пластиковыми шестернями – это не так просто, как может показаться на первый взгляд. Необходимо учитывать множество факторов, чтобы обеспечить надежность и долговечность шестерни. Но при правильном подходе это вполне возможно. Мы в