Как производитель изделий из резины и пластика, я часто сталкиваюсь с вопросами, касающимися производителя пластиковых крышек. Многие считают, что это простой процесс, но на самом деле за ним скрывается целый комплекс нюансов – от выбора материала и технологии литья до контроля качества и логистики. Недавно одна компания обратилась к нам с проблемой брака при производстве крышек для пищевой промышленности, и это заставило меня задуматься о том, что действительно важно при выборе партнера для производства пластиковых крышек.

Первый и, пожалуй, самый важный шаг – это выбор правильного материала. Здесь нет универсального решения. Полипропилен (PP), полиэтилен (PE), полиэтилентерефталат (PET) – каждый материал имеет свои особенности и подходит для разных задач. Например, для пищевых крышек, подвергающихся воздействию высоких температур, часто выбирают полиамид (PA, нейлон) или специальные сорта полипропилена с добавками, повышающими термостойкость. Мы, в Xiamen Neway Rubber & Plastic Products Co., Ltd., постоянно работаем с разными поставщиками полимеров, чтобы предлагать нашим клиентам оптимальные решения. Иногда, оказывается, что немного другой сорт пластика, даже при сохранении внешних характеристик, существенно влияет на долговечность и безопасность готового изделия. Именно поэтому перед выбором материала нужно тщательно анализировать условия эксплуатации готовых крышек.

Я заметил, что многие клиенты недооценивают важность добавки стабилизаторов в полимер. Без них пластик может деградировать под воздействием ультрафиолета или высокой температуры, что приводит к его разрушению и ухудшению эксплуатационных характеристик крышек. Мы часто рекомендуем нашим клиентам использовать полимер с добавками, устойчивыми к воздействию внешних факторов. Это, конечно, увеличивает стоимость материала, но в долгосрочной перспективе это оправдывается снижением числа бракованных изделий и увеличением срока службы.

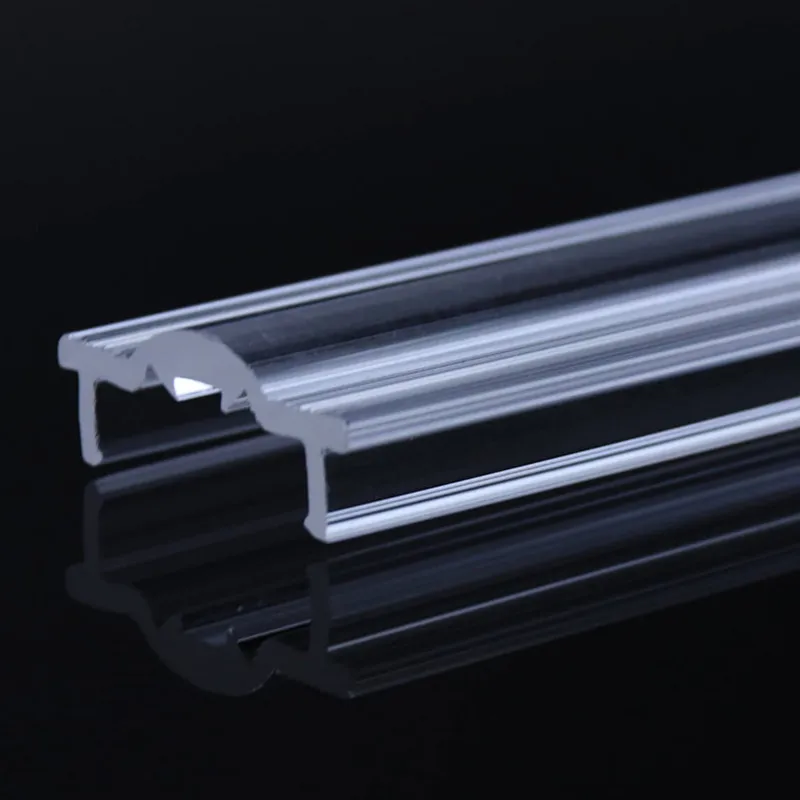

Наиболее распространенным способом производства пластиковых крышек является литье под давлением. Это надежный и эффективный метод, но не всегда оптимальный. Для небольших партий или сложных конструкций может быть целесообразнее использовать литье по термоформовке или экструзию. Например, для производства крышек с глубокой резьбой или сложным рельефом литье под давлением может оказаться не самым экономичным вариантом. Иногда, использование альтернативных технологий позволяет значительно снизить стоимость производства и улучшить качество готовых изделий.

Важно правильно подобрать параметры литья под давлением – температуру, давление, скорость охлаждения. Даже небольшое отклонение от оптимальных значений может привести к дефектам, таким как образование трещин, пузырей или деформаций. Мы проводим тщательный анализ технологических процессов и оптимизируем параметры литья для каждого конкретного типа крышки. Часто, мы анализируем 3D модели крышки, чтобы определить оптимальный режим работы оборудования.

Контроль качества – это неотъемлемая часть процесса производства. Нужно проверять соответствие размеров, геометрии, цвета, прочности и других характеристик крышек требованиям заказчика. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность и герметичность. Особое внимание уделяется контролю качества поверхности крышек – она должна быть гладкой и без дефектов. Некачественная поверхность может привести к ухудшению внешнего вида изделия и затруднить его использование.

Недавно мы столкнулись с ситуацией, когда клиент жаловался на то, что крышки плохо закрываются на бутылки. Оказалось, что небольшое отклонение в геометрии крышки приводило к несоответствию размеров и ухудшению герметичности. Мы пересмотрели технологический процесс и внесли необходимые корректировки, что позволило решить проблему. Этот случай еще раз подчеркивает важность тщательного контроля качества на всех этапах производства.

Последний, но не менее важный этап – это логистика и упаковка готовых изделий. Нужно обеспечить надежную защиту крышек от повреждений при транспортировке и хранении. Мы используем различные виды упаковки – картонные коробки, пластиковые контейнеры, пленку. Упаковка должна быть устойчивой к воздействию влаги, пыли и механических повреждений.

Мы тесно сотрудничаем с транспортными компаниями, чтобы обеспечить своевременную и надежную доставку заказов клиентам. Важно правильно рассчитать стоимость доставки и выбрать оптимальный способ транспортировки, чтобы минимизировать затраты и избежать задержек.

За годы работы в Xiamen Neway Rubber & Plastic Products Co., Ltd., мы накопили большой опыт в производстве пластиковых крышек. Мы научились понимать потребности наших клиентов и предлагать им оптимальные решения. Мы постоянно совершенствуем свои технологические процессы и используем самые современные материалы. И, конечно, мы всегда стремимся к тому, чтобы наши клиенты были довольны качеством наших изделий.

Если вам нужны надежные и качественные производители пластиковых крышек, обратитесь к нам. Мы поможем вам выбрать оптимальный материал, технологию производства и упаковку, чтобы ваши крышки были надежными и долговечными.