Что многие считают простым заказом – производство пластиковых крышек – на самом деле таит в себе целый ряд сложностей. Часто заказчики думают, что достаточно предоставить чертеж, выбрать материал и получить готовый продукт. Но реальность часто оказывается гораздо сложнее. Я работаю в этой сфере уже несколько лет и могу с уверенностью сказать, что здесь есть множество 'подводных камней', о которых не всегда говорят при заключении договора. Возьмем, к примеру, выбор пластика. Казалось бы, вариантов масса: полипропилен, полиэтилен, ПЭТ, полиамид… Но не всегда очевидно, какой именно материал подойдет для конкретной задачи. Например, для крышек, контактирующих с пищевыми продуктами, требования к безопасности предъявляются особенно высокие.

Да, в техническом задании указан конкретный сорт полимера. Но важно понимать, как этот материал будет вести себя при различных температурах, влажности, воздействии химических веществ. Особенно это критично для крышек для банок с красками или крышек для косметических средств. Я помню один случай, когда заказчик выбрал полиэтилен, считая его достаточно прочным. Однако, после нескольких месяцев эксплуатации крышки начали деформироваться под воздействием солнечного света. Оказалось, что полиэтилен не обладает достаточной устойчивостью к УФ-излучению. Этот инцидент научил меня всегда тщательно оценивать эксплуатационные характеристики материала, а не полагаться только на его общие свойства.

Помимо механических свойств, следует учитывать и требования к цвету и внешнему виду. Не всегда возможно добиться идеальной однородности цвета при производстве. Это может стать проблемой, если требуется высокая эстетика продукта. Некоторые полимеры также подвержены усадке при охлаждении, что может привести к погрешностям в размерах. Важно учитывать все эти факторы при выборе материала, чтобы избежать проблем на этапе производства.

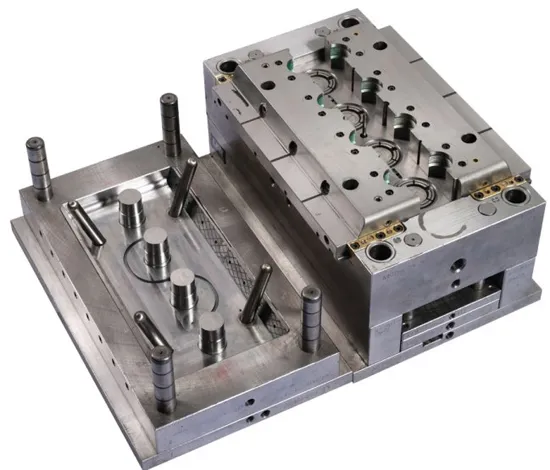

Качество пластиковых крышек во многом зависит от качества пресс-форм. Это, пожалуй, самый важный аспект, который часто недооценивают. Плохо спроектированная или изготовленная пресс-форма может привести к дефектам готового продукта: трещинам, деформации, неточности размеров. Мы в компании Xiamen Neway Rubber & Plastic Products Co., Ltd. уделяем особое внимание разработке пресс-форм. У нас есть опытные инженеры, которые используют современные системы автоматизированного проектирования (CAD) и моделирования (CAE).

При разработке пресс-формы необходимо учитывать множество факторов: тип пластика, геометрию крышки, требуемую точность размеров, скорость цикла. Важно правильно рассчитать систему охлаждения, чтобы обеспечить равномерное охлаждение расплавленного пластика и предотвратить деформацию. Мы часто используем технологии 3D-печати для создания прототипов пресс-форм, что позволяет быстро выявлять и устранять недостатки конструкции. Это значительно сокращает время разработки и снижает затраты.

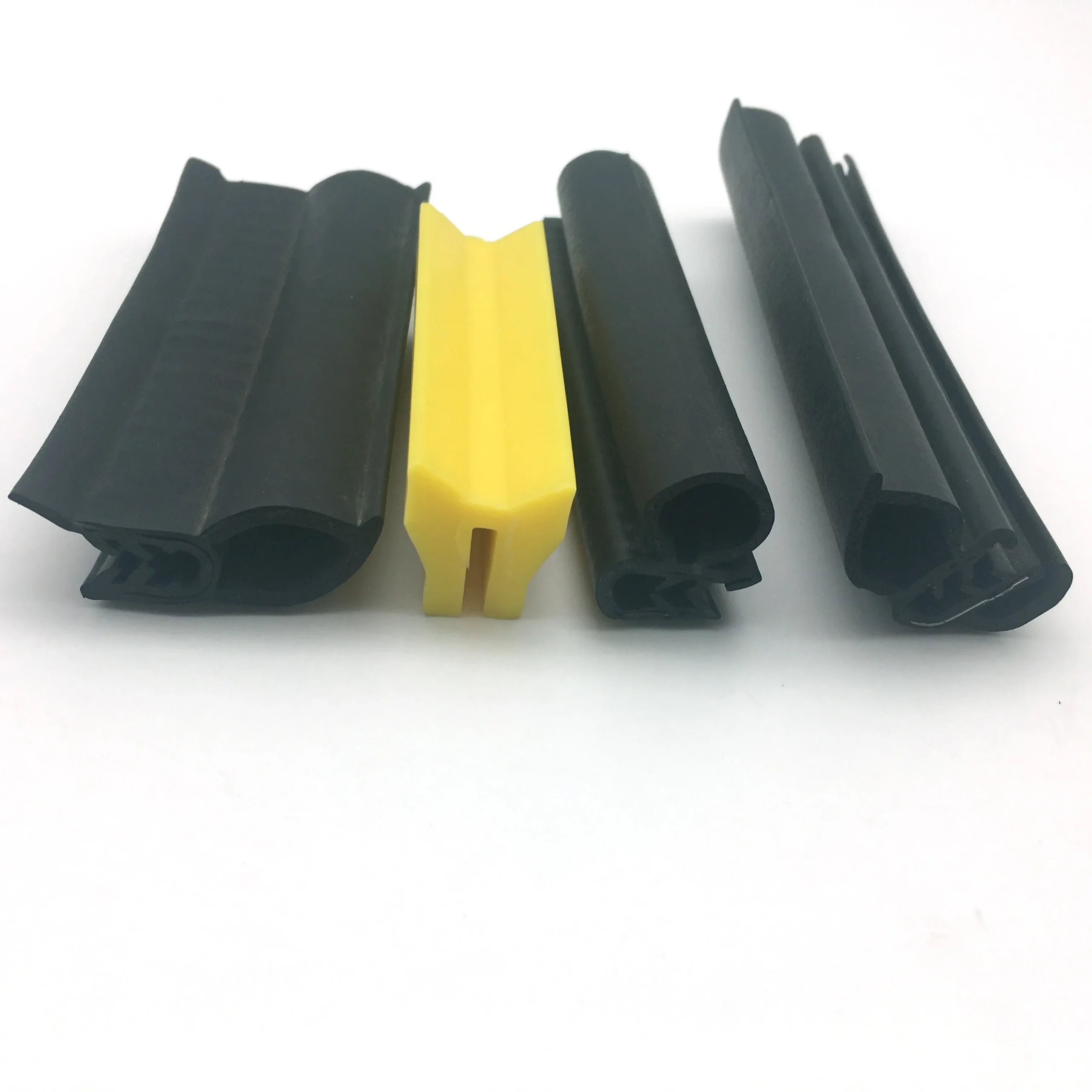

Иногда возникают сложности с конструкцией крышек сложной формы. К примеру, крышки с рельефными элементами или внутренними канавками. В таких случаях необходимо использовать специальные технологии литья под давлением и тщательно продумать систему извлечения готового продукта из пресс-формы. Мы успешно изготавливаем крышки сложной формы для различных применений, включая крышки для медицинских изделий и крышки для бытовой химии.

Даже при наличии качественной пресс-формы, важно оптимизировать производственный процесс, чтобы снизить затраты и повысить эффективность. Это включает в себя выбор оптимальных параметров литья под давлением: температуры, давления, скорости впрыска. Мы используем современные системы контроля и автоматизации, чтобы обеспечить стабильность процесса и минимизировать количество брака. Недавно мы внедрили систему мониторинга температуры и давления в режиме реального времени, что позволило нам значительно снизить процент дефектных крышек.

Важным аспектом является также правильная организация логистики и хранения материалов. Пластик должен храниться в сухом и прохладном месте, чтобы избежать его деградации. Необходимо также обеспечить своевременную доставку сырья на производство, чтобы избежать простоев. Мы тесно сотрудничаем с поставщиками сырья, чтобы гарантировать его высокое качество и своевременную поставку. Это позволяет нам поддерживать стабильность производства и удовлетворять потребности наших клиентов.

Во время литья под давлением иногда возникают проблемы с адгезией между слоями пластика. Это может привести к образованию трещин и других дефектов поверхности. Причинами этой проблемы могут быть неоптимальные параметры литья, плохое качество пластика или некачественная пресс-форма. Мы используем специальные добавки, которые улучшают адгезию между слоями пластика. Также мы уделяем особое внимание качеству пластика, чтобы исключить наличие дефектов, которые могут повлиять на адгезию.

Еще одна распространенная проблема – дефекты поверхности, такие как следы от шва, царапины и вмятины. Эти дефекты могут быть вызваны различными факторами: некачественной пресс-формой, неправильной очисткой поверхности, недостаточной смазкой. Мы используем различные технологии обработки поверхности, чтобы удалить дефекты и улучшить внешний вид крышек. Кроме того, мы тщательно контролируем качество пресс-форм и обеспечиваем их регулярную очистку и смазку.

На всех этапах производства пластиковых крышек осуществляется строгий контроль качества. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, испытания на прочность, устойчивость к химическим веществам. Мы также используем современное оборудование для контроля качества, такое как координатно-измерительные машины (CMM). Это позволяет нам точно измерять размеры крышек и выявлять даже незначительные отклонения от нормы. Мы придерживаемся международных стандартов качества, таких как ISO 9001, чтобы гарантировать надежность наших продуктов.

После завершения производства каждая партия крышек подвергается тщательной проверке. Если обнаружены дефекты, они либо устраняются, либо отбраковываются. Мы всегда стремимся к тому, чтобы поставлять нашим клиентам только качественные и надежные продукты. Именно поэтому мы инвестируем в современное оборудование, обученный персонал и строгую систему контроля качества. Это позволяет нам удовлетворять потребности самых требовательных клиентов.

Производство пластиковых крышек – это сложный и многогранный процесс, требующий профессионального подхода и глубоких знаний в области материаловедения, технологии литья под давлением и контроля качества. Не стоит недооценивать важность выбора материала, разработки пресс-формы, оптимизации производственного процесса и строгого контроля качества. При правильном подходе можно добиться производства высококачественных и надежных крышек, которые будут соответствовать самым строгим требованиям.

В компании Xiamen Neway Rubber & Plastic Products Co., Ltd. мы специализируемся на производстве нестандартных пластиковых деталей, в том числе пластиковых крышек. Мы предлагаем полный спектр услуг, от разработки концепции до производства готового продукта. Мы гарантируем высокое качество, конкурентоспособные цены и своевременную доставку. Если вам необходимо произвести пластиковые крышки, обращайтесь к нам.