Что приходит в голову, когда слышишь производитель пластика? Часто – огромные заводы, прессы, километры полимерных масс. И это, конечно, часть правды. Но дело гораздо сложнее. Вопрос не только в мощности, но и в точности, в способности решать задачи, которые стандартные решения просто не покрывают. Несколько лет назад мы наткнулись на проект, где заказчик хотел получить деталь с невероятно сложной геометрией и высочайшими требованиями к термостойкости. Стандартные производители отказались, сославшись на сложность и нецелесообразность. И вот тут начинаются интересные вещи… А что если подходить к делу не как к массовому производству, а как к инженерному решению?

Рынок производства пластика, как и многие другие, переживает период трансформации. Давление со стороны клиентов растет – требуется все более сложные формы, новые материалы, более высокие показатели надежности и долговечности. Стандартные решения часто оказываются недостаточными. Мы видим это каждый день. Например, многие компании пытаются найти поставщика для изготовление деталей, которые, по сути, являются уникальными – это не серийное производство, а индивидуальный заказ. Это требует особого подхода, гибкости и квалификации.

Часто возникают проблемы с материалами. Не всегда легко найти пластик, который соответствует всем требованиям по механическим свойствам, температурному режиму и химической стойкости. Иногда приходится прибегать к экспериментам, тестированию разных составов, чтобы подобрать оптимальный вариант. Это не всегда возможно сделать в рамках стандартного заказа – требуется глубокий анализ и понимание свойств материалов. Кстати, недавно у нас был случай, когда заказчик просил найти пластик, устойчивый к агрессивным химическим веществам – это потребовало поиска специальных полимеров и разработки особого технологического процесса.

Ключевым фактором успеха в производстве пластика сложных деталей является наличие квалифицированной команды – инженеров, технологов, программистов. Недостаточно просто иметь современное оборудование. Нужно уметь проектировать детали, разрабатывать технологические процессы, программировать станки. И главное – нужно уметь работать с клиентом, понимать его потребности и предлагать оптимальные решения.

Нам часто попадаются компании, которые недооценивают роль проектирования. Они считают, что после разработки чертежа можно сразу приступать к производству. Это не так. Проектирование должно учитывать особенности технологического процесса, возможности оборудования, требования к точности и допусков. Иначе даже самое современное оборудование не сможет изготовить деталь, соответствующую требованиям заказчика. Это – одна из самых распространенных ошибок.

Современный производитель пластика – это не просто мастерская, это комплексный поставщик, который может предложить полный цикл услуг – от разработки до готового изделия. Это включает в себя проектирование, создание пресс-форм, изготовление опытных образцов, серийное производство, сборку, упаковку и доставку.

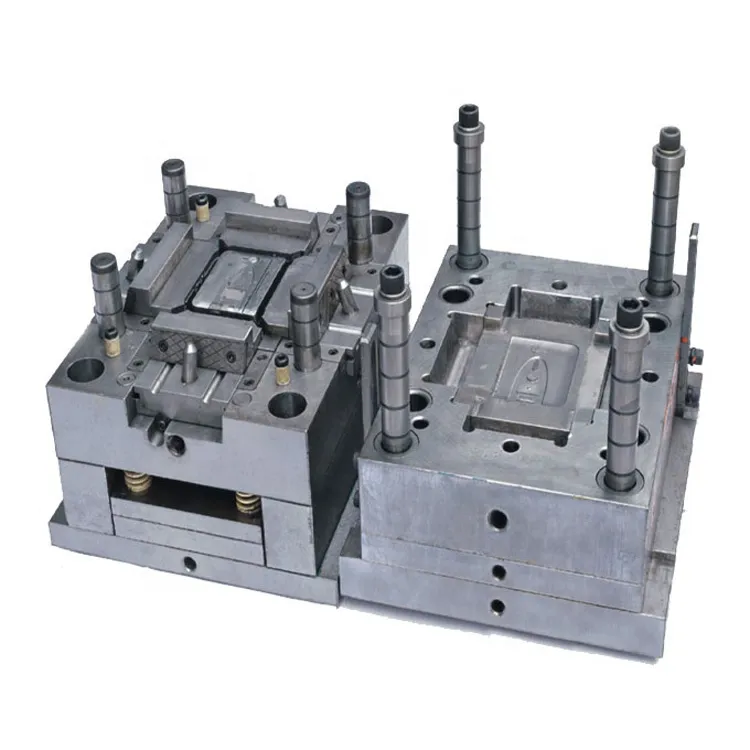

Создание пресс-форм – это отдельная сложная задача. Требуется не только умение работать с металлом, но и глубокое понимание технологии литья под давлением. Неправильно спроектированная пресс-форма может привести к дефектам изделий, увеличить время производственного цикла и повысить стоимость производства. Мы уделяем этому особое внимание. В случае с проектом, о котором я говорил в начале, пресс-форма потребовала особо сложной конструкции и высокой точности изготовления. Именно это позволило нам получить желаемое качество детали.

Процесс от проектирования до изготовления может сильно варьироваться в зависимости от сложности детали и используемого пластика. Часто для сложных деталей используют метод 3D-печати для создания прототипов, что позволяет быстро проверить работоспособность конструкции и выявить возможные недостатки. Но даже в этом случае необходимо учитывать особенности материала и технологические ограничения.

Качество – это критически важный фактор в производстве пластика. Нельзя допускать дефектов, которые могут повлиять на безопасность и надежность изделия. Поэтому мы используем современные методы контроля качества – контрольно-измерительные приборы, системы машинного зрения, ультразвуковой контроль и другие. Это позволяет нам выявлять дефекты на ранних стадиях производства и предотвращать их дальнейшее распространение.

Современные технологии, такие как автоматизация и роботизация, позволяют повысить производительность, снизить затраты и улучшить качество продукции. Мы активно внедряем эти технологии в свою работу. Например, мы используем роботизированные линии для упаковки и сортировки готовых изделий. Это позволяет нам снизить трудозатраты и повысить скорость обработки заказов.

Кстати, автоматизация требует квалифицированного персонала для обслуживания и настройки оборудования. Это еще одна важная составляющая успеха в современном производстве пластика. Мы постоянно инвестируем в обучение и повышение квалификации наших сотрудников.

При выборе производителя пластика важно учитывать не только цену, но и опыт, квалификацию и репутацию компании. Стоит избегать компаний, которые предлагают слишком низкие цены – это часто свидетельствует о низком качестве продукции или несоблюдении технологических норм. Важно убедиться, что компания имеет опыт изготовления деталей, аналогичных тем, которые вам нужны.

Не стоит экономить на проектировании и создании пресс-форм. Это может привести к серьезным проблемам в будущем. Важно выбирать компании, которые предлагают полный цикл услуг – от разработки до готового изделия. Это позволит вам избежать ошибок и сэкономить время и деньги.

И, наконец, важно регулярно контролировать качество продукции. Это позволит вам выявлять дефекты на ранних стадиях производства и предотвращать их дальнейшее распространение. Наш опыт показывает, что инвестиции в качество всегда окупаются.

Недавно мы работали над проектом для компании, занимающейся производством сложного промышленного оборудования. Им требовалась деталь, которая должна была быть интегрирована в их систему. Задача была нетривиальной: деталь должна была выдерживать высокие нагрузки, работать в агрессивной среде и обеспечивать точную передачу движения. Существующих поставщиков не смогла предложить оптимального решения. В результате, нам пришлось разработать технологию изготовления с нуля. Это включало в себя выбор оптимального типа полимера, проектирование сложной конструкции и разработку специализированного технологического процесса. В итоге, мы смогли изготовить деталь, которая полностью соответствовала требованиям заказчика и позволила компании решить свою производственную задачу. Такой пример демонстрирует, что квалифицированный **производитель пластика** способен решать самые сложные задачи.

Помимо технических аспектов, важно учитывать логистику. Доставка деталей часто является сложной задачей, особенно если речь идет о больших объемах или нестандартных размерах. Мы сотрудничаем с надежными транспортными компаниями, чтобы обеспечить своевременную и безопасную доставку продукции.

В конечном итоге, успех в производстве пластика зависит от сочетания опыта, квалификации, современных технологий и клиентоориентированного подхода. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. стремимся к этому каждый день.