Задумывались ли вы когда-нибудь, насколько сложен процесс превращения гранул сырья в готовую деталь? Часто, когда речь заходит о обработке пластика, люди представляют себе какую-то простую экструзию или литье. А на деле – это целая наука, требующая глубоких знаний материалов, технологий и, конечно, опыта. Я уже много лет работаю в этой сфере, и могу сказать одно: здесь нет места для экспериментов вслепую. Попытки сэкономить на этапе проектирования или выбирать самый дешевый материал часто приводят к серьезным проблемам в дальнейшем. Понимаю, что современный рынок требует быстроты и низкой стоимости, но качество – это фундамент.

В общем и целом, обработка пластика включает в себя множество процессов: от подготовки материала (загрузки, смешивания) до окончательной отделки. Наиболее распространены литье под давлением, экструзия, термоформование, ротационное формование. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от требуемых характеристик детали: геометрии, размеров, материала, необходимого уровня точности. Нельзя думать, что для любой детали подойдет один и тот же метод. Важно четко понимать, какие требования предъявляются к конечному продукту, и на их основе выбирать наиболее оптимальный путь.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. активно сотрудничаем с клиентами из разных отраслей промышленности. Наши продукты - это нестандартные пластиковые детали, детали из силиконовой резины и металлоизделия, производство которых ведется с 2005 года. С полным циклом поставок, включая R&D, прототипирование и производство, мы можем предложить комплексные решения.

Литье под давлением – это, пожалуй, самый популярный способ производства пластиковых деталей. Он позволяет получать детали сложной формы с высокой точностью и повторяемостью. Однако, это требует значительных инвестиций в оборудование и создание пресс-форм. Проблема часто возникает с проектированием пресс-форм. Недостаточная продуманность геометрии, неправильный выбор материалов, плохая система охлаждения – все это может привести к дефектам отливки, таким как коробление, подтеки, трещины.

Раньше часто встречалось, что клиенты пытались адаптировать существующие пресс-формы под свои нужды, не учитывая особенности конкретного материала. Это, как правило, приводит к печальным последствиям. Материал может плохо заполнять полости, что ведет к образованию пустот или дефектов поверхности. Лучше потратить время и деньги на разработку индивидуальной пресс-формы, оптимизированной под конкретный материал и геометрию детали.

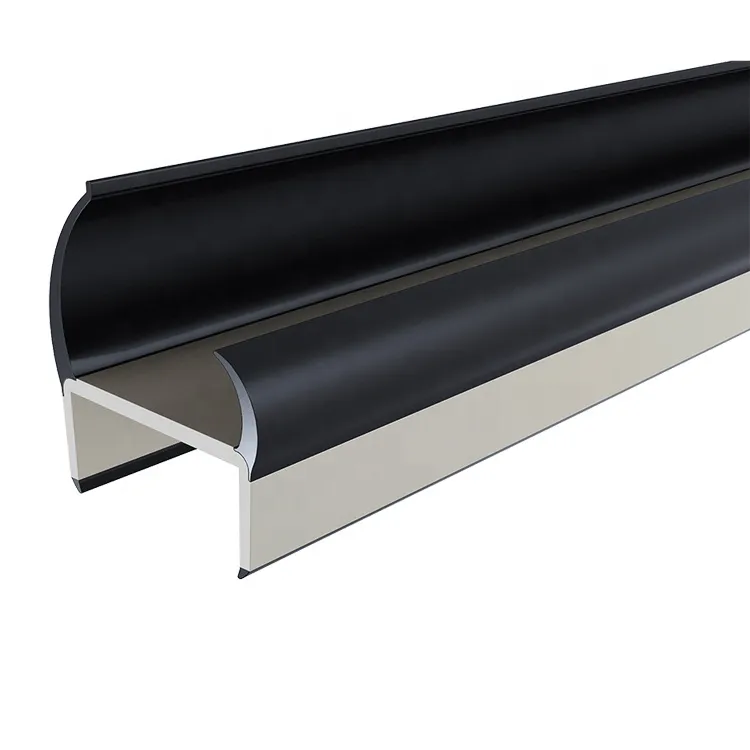

Экструзия – это процесс получения изделий постоянного сечения, таких как трубы, профили, пленки. Он идеально подходит для производства длинномерных изделий с простой геометрией. Главная сложность здесь – это обеспечение равномерности профиля и отсутствие дефектов поверхности. Это требует тщательного контроля параметров процесса, таких как температура, давление, скорость подачи материала.

Мы часто сталкиваемся с проблемой неоднородности материала в экструдируемых изделиях. Это может быть связано с неравномерным смешиванием компонентов, неправильной работой нагревательных элементов или недостаточной стабилизацией материала. Решение – оптимизация рецептуры, улучшение конструкции экструдера и контроль температуры.

Термоформование – это процесс получения изделий сложной формы путем нагрева пластиковой пленки и последующего ее прижима к форме. Это относительно простой и экономичный способ производства, особенно для небольших партий деталей. Однако, геометрия детали ограничена возможностями термоформовочной машины.

Проблема часто возникает с выбором материала для термоформования. Неправильный выбор материала может привести к некачественному прилеганию пленки к форме, образованию складок или деформаций. Важно учитывать температуру плавления материала, его теплопроводность и эластичность.

Нельзя недооценивать важность контроля качества на всех этапах обработки пластика. Это включает в себя контроль качества сырья, промежуточных изделий и готовой продукции. Используются различные методы контроля: визуальный осмотр, измерение размеров, механические испытания, химический анализ. Важно иметь четкие критерии приемки/отбраковки, а также документацию, подтверждающую соответствие продукции требованиям заказчика.

Мы в Xiamen Neway применяем комплексную систему контроля качества, включающую в себя как ручные, так и автоматизированные методы. Мы сотрудничаем с независимыми лабораториями для проведения специальных испытаний и анализа материалов. Это позволяет нам гарантировать высокое качество нашей продукции и соответствие требованиям наших клиентов.

Часто наблюдается недооценка роли подготовки поверхности детали перед обработкой пластика. Загрязнения, масла и другие примеси могут негативно повлиять на адгезию и качество готовой детали.

Еще одна распространенная ошибка – несоблюдение технологических режимов. Это может привести к образованию дефектов, таких как коробление, трещины и подтеки.

Не стоит забывать о безопасности. Работа с пластиком требует соблюдения строгих правил безопасности, особенно при использовании высоких температур и давления.

Мы стараемся избегать подобных ошибок, уделяя внимание деталям и постоянно совершенствуя наши технологии.

Иногда кажущиеся незначительными детали могут приводить к серьезным последствиям. Например, небольшая неровность поверхности пресс-формы может привести к образованию дефектов отливки. Или, неправильный выбор антиадгезионного покрытия может затруднить извлечение детали из пресс-формы.

Обработка пластика – это сложный и многогранный процесс. Он требует глубоких знаний, опыта и постоянного совершенствования. Нельзя недооценивать важность контроля качества и соблюдения технологических режимов. Я надеюсь, что этот небольшой обзор поможет вам лучше понять суть этого процесса и избежать распространенных ошибок. Если у вас возникнут вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы поделиться своим опытом.