Вопрос металлозавода и выбора материала изготовления – это всегда баланс. Часто слышишь про 'лучшую сталь', 'идеальный сплав', но на практике все гораздо сложнее. Первое время, когда я только начинал работать в этой сфере, казалось, что выбор материала – это про простое соответствие техническим характеристикам. Но реальность, как всегда, оказалась интереснее. Не только про механические свойства, но и про стоимость, доступность, технологичность обработки, а еще и про предсказуемость поведения материала при разных нагрузках. И, конечно, про то, как это все будет работать в конкретном конечном изделии. Поэтому, прежде чем говорить о 'лучшем', важно понять, для чего этот металл нужен.

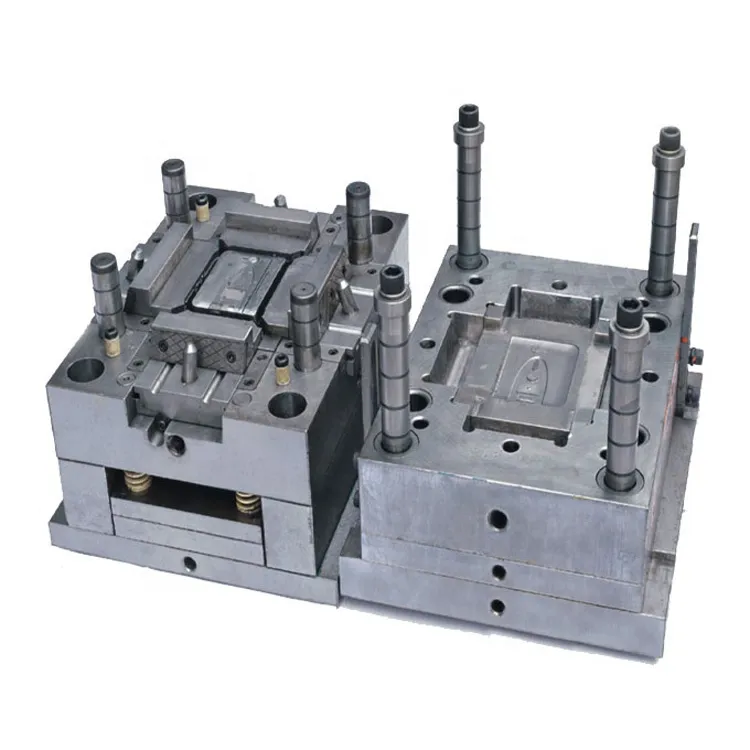

Многие клиенты приходят с четким списком требований: сортов стали, твердости, химического состава. И это, безусловно, важно. Но часто не учитывается, как все это сочетается с дальнейшей обработкой – резкой, штамповкой, сваркой. Например, работа с высокопрочной сталью требует особого подхода к резке и может значительно увеличить стоимость производства. Или, наоборот, использование более мягкого сплава может упростить процесс сборки. К тому же, недостаточно просто указать нужную марку стали – нужен надежный поставщик, гарантирующий соответствие заявленным характеристикам. Мы в **Xiamen Neway Rubber & Plastic Products Co., Ltd.** (https://www.newayco.ru/) столкнулись с ситуацией, когда заказчик заказывал сталь определенного класса, но фактические результаты испытаний сильно отличались. Пришлось разбираться, искать альтернативного поставщика и переделывать часть партии. Это дорого и отнимает много времени.

Конечно, выбор материала – это только часть процесса. Не стоит забывать про технологичность. Даже самая прочная сталь бесполезна, если ее невозможно обработать с необходимым уровнем точности. Это особенно актуально для сложных деталей, требующих высокой степени детализации. На этом этапе важно учитывать доступное оборудование и квалификацию персонала. Часто бывает, что 'идеальный' материал с точки зрения технических характеристик оказывается непригодным для производства из-за сложности обработки.

У нас в компании достаточно опыта работы с различными металлами: от углеродистых сталей (например, Ст3, Ст20) до нержавеющих (Х18н9Т, Х20н8Т) и алюминиевых сплавов. С каждым материалом свои особенности. Например, работа с алюминием требует другого подхода к сварке и покраске, чем работа с углеродистой сталью. И, конечно, выбор антикоррозийного покрытия зависит от условий эксплуатации изделия. Мы часто сталкиваемся с запросами на изготовление деталей из различных материалов, которые должны выдерживать высокие температуры, агрессивные среды или большие механические нагрузки. В таких случаях требуется консультация опытных инженеров, которые помогут выбрать оптимальный материал и технологию обработки.

Недавно у нас был заказ на изготовление деталей для промышленного оборудования, работающего в условиях высоких температур. Был выбран сплав на основе никеля, который обладает высокой жаропрочностью и устойчивостью к окислению. Однако, при сварке этого сплава возникли сложности, связанные с высокой теплопроводностью. Пришлось использовать специальные методы сварки и тщательно контролировать температуру процесса. В итоге, детали были изготовлены успешно и полностью соответствовали требованиям заказчика. Это пример того, как важно учитывать технологические особенности материала при проектировании и производстве.

Часто ошибочно считают, что самый дорогой материал – это всегда лучший. Но это не так. В некоторых случаях можно получить требуемые характеристики, используя более дешевый, но подходящий по свойствам материал. Главное – правильно определить требования к изделию и провести анализ различных вариантов.

Другая распространенная ошибка – недооценка необходимости проведения испытаний. Не стоит полагаться только на заявленные характеристики производителя. Важно провести собственные испытания или заказать испытания в специализированной лаборатории, чтобы убедиться в соответствии материала требованиям заказчика. Это особенно важно для критически важных деталей, от надежности которых зависит безопасность эксплуатации оборудования.

Особо хочу отметить вопросы, связанные со сваркой. Качество сварного шва – это важнейший фактор, влияющий на прочность и надежность изделия. При сварке различных металлов возникают определенные сложности, связанные с различием в теплопроводности, коэффициентах расширения и химическом составе. Неправильный выбор режима сварки может привести к образованию дефектов, таких как трещины, поры и включения. Поэтому, важно использовать квалифицированных сварщиков и современное оборудование, а также проводить контроль качества сварных швов с помощью ультразвукового или рентгеновского контроля.

Мы, в свою очередь, придерживаемся строгих стандартов контроля качества на всех этапах производства, включая сварку. Все сварщики проходят регулярное обучение и аттестацию. Мы используем современное оборудование для контроля качества сварных швов и строго соблюдаем технологические процессы. Это позволяет нам гарантировать высокое качество продукции.

В заключение, выбор материала изготовления металла на заводе – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Не стоит полагаться только на заявленные характеристики материала. Важно учитывать технологичность обработки, условия эксплуатации изделия и стоимость. И, конечно, не стоит забывать про контроль качества на всех этапах производства. Только в этом случае можно получить надежную и долговечную продукцию.