Литье под давлением LSR

1. Введение

Жидкая силиконовая резина представляет собой высокоочищенный силикон платинового отверждения. Его физические, химические и термические свойства делают его очень подходящим для изделий, где необходимы производительность, долговечность и высокое качество.

Кроме того, жидкая силиконовая резина позволяет окрашивать или придавать прозрачность готовому изделию. В зависимости от химического состава эти материалы также могут служить изоляторами или проводниками.

Литье под давлением с использованием жидких материалов LSR является предпочтительным методом для литья точных и деликатных компонентов. Процесс является чистым и обеспечивает точность, аккуратность и высокую производительность. При сочетании свойств LSR Благодаря чистому производственному процессу литья жидкого силикона под давлением, в результате получаются изделия, обладающие превосходной прочностью и производительностью.

Типичные области применения жидкой силиконовой резины

LSR - это изделия, требующие высокой точности, такие как уплотнения, герметизирующие мембраны, электрические разъемы, многоконтактные разъемы, изделия для новорожденных, где требуется гладкая поверхность, например, соски для бутылочек, медицинские изделия, а также кухонные товары, такие как сковороды для выпечки, шпатели и т.д. Часто силиконовая резина наплавляется на другие детали, изготовленные из различных пластмасс. Например, силиконовая поверхность кнопки может быть наплавлена на корпус из нейлона 66.

2.Процесс производства LSR

Жидкая силиконовая резина (LSR) это густой жидкий полимер, для производства которого используется чистый процесс литья под давлением. LSR формованные компоненты.

LSR Используемые в процессе литья под давлением жидкости состоят из двух частей, Полимеры платинового отверждения - самые стабильные. Полимеризация платинойLSR поступает в 2 барабана– A & B. Когда A & B Компоненты материала закачиваются в ствол литьевой машины, материалы соединяются, и начинается процесс вулканизации или отверждения. Если необходимо получить цветные детали, в бочку закачивается третья жидкость с красящим пигментом. Процесс вулканизации еще больше ускоряется, когда материал впрыскивается в нагретые полости пресс-формы, где он застывает и формируется в точную геометрию детали.

Преимущества литья под давлением:

• Сокращение времени цикла

• Инструменты без вспышки

• Экономичный процесс для больших объемов деталей средней и высокой точности

• Возможность изготовления деталей методом литья по выплавляемым моделям

• Минимальные отходы материалов

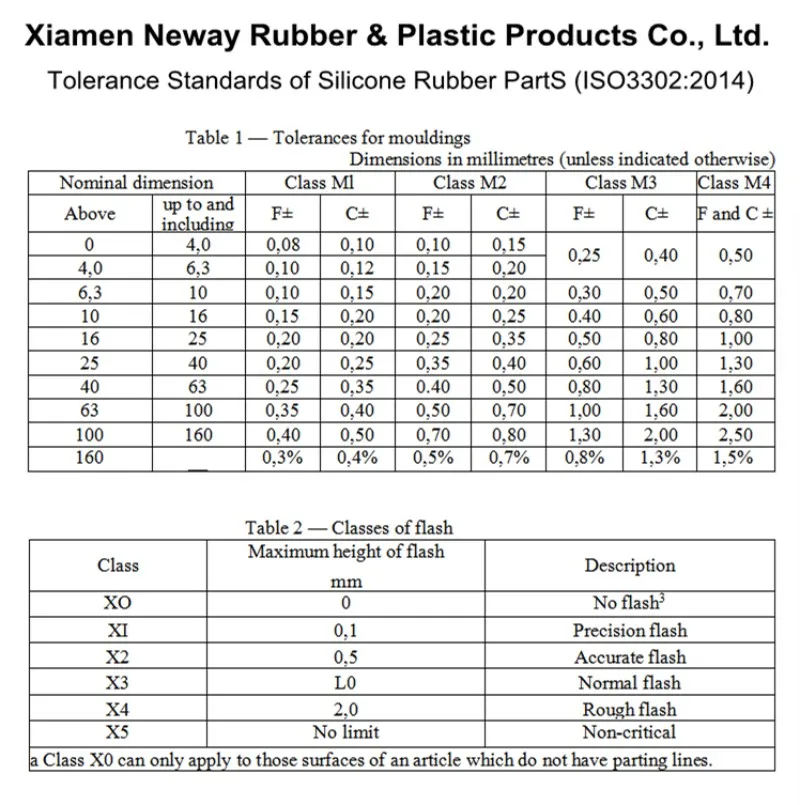

3.Стандарт допуска

Мы можем изготовить детали в соответствии с вашими требованиями к допуску, если у вас нет специальных требований к допуску, наш допуск соответствует стандарту ISO3302:2014 КЛАСС 2

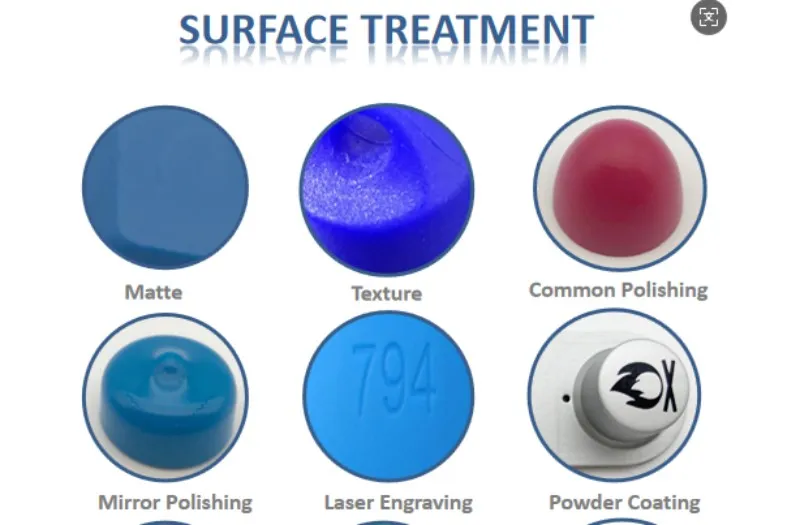

4. Обработка поверхности

С помощью компрессионного формования мы можем сделать поверхность матовой, текстурной, обычной полировкой, зеркальной полировкой, лазерной гравировкой, силовым покрытием, печатью, сегментированными цветами и смешанными цветами, на картинке ниже вы можете найти эффект от различной обработки поверхности.

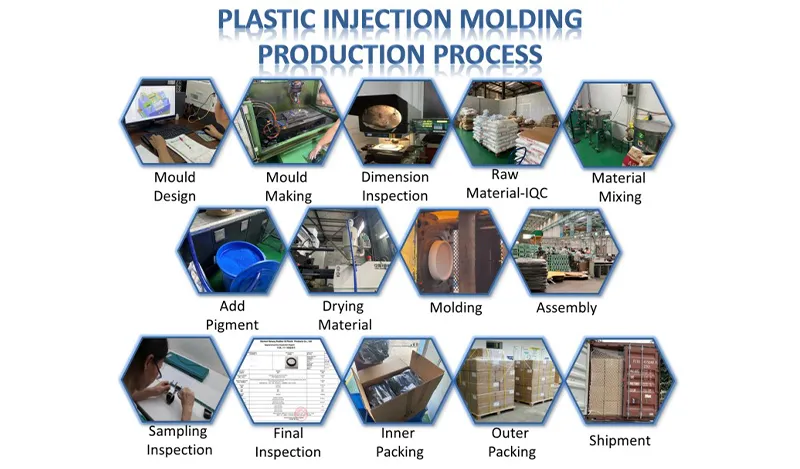

5. Диаграмма технологического процесса

Как только заказ будет подтвержден, наш инженер предоставит DFM отчет (анализ технологичности конструкции) для утверждения заказчиком. Мы приступим к разработке чертежа пресс-формы и ее изготовлению после того, как DFM отчет, утвержденный клиентом. После того, как изготовление пресс-формы будет завершено, мы сделаем несколько предпроизводственных образцов для тестирования, если размеры правильные, то мы отправим образцы клиентам для окончательного подтверждения. Если тест не удался, мы изменим форму или скорректируем параметры формовки, чтобы сделать новые образцы, и протестируем их снова. Как только образцы будут одобрены клиентами, мы закупим сырье и проведем проверку качества. Затем смешивание материалов, формовка и отделка, мы будем делать много раз инспекции во время производства. Наконец, мы организуем сборку и упаковку. После того, как весь заказ будет готов, мы отправим упаковочный лист клиенту, чтобы организовать отгрузку.

6. Контроль качества

100% проверка для заказа, мы серьезно заботимся о контроле качества от IQC to OQC, на каждом этапе производства. Позвольте нам продемонстрировать вам наш контроль качества:

Для сырья мы сделаем следующее IQC своевременно. Все материалы закупаются только у проверенных поставщиков, которые внедрили и поддерживают на своих заводах сертифицированные системы управления качеством. Имея полные сертификаты, такие какRoHs, Достичь, MSDS, FDA, LFGB, UL, EN549, BPA free, EN71, и так далее;

Для предпроизводственных образцов мы предоставим нашим клиентам несколько изделий для сборки и проверки работоспособности. Мы своевременно запечатаем образцы после их утверждения.

Для массового производства мы сделаем следующее IPQCS & PQC (многократный выборочный контроль) во время производства, и мы сделаем FQC (Выборочный контроль) после удаления заусенцев или облома острых краев. Для того чтобы своевременно обнаружить проблемы, решить их, уменьшить количество бракованной продукции, снизить производственные затраты.

После упаковки и сборки мы сделаем OQC (выборочная проверка), чтобы убедиться, что конечный товар соответствует требованиям.

Ниже представлено наше инспекционное оборудование для ознакомления.