Литьевая форма заводы… Звучит солидно, профессионально, но на практике это не всегда так просто. Часто слышишь от клиентов, что 'форма должна быть идеальной, выдерживать тысячу циклов, а стоить как крыло самолета'. Да, идеальная форма – это хорошо, но часто эта 'идеальность' требует нереальных затрат и времени. Я вот, по опыту, вижу, что компромисс – это часто ключ к успеху. Идеальной формы не бывает, бывают формы, которые решают задачу оптимально по стоимости и срокам. И часто это куда более разумный подход.

На мой взгляд, самая большая ошибка – это попытка сразу проектировать идеальную форму, не понимая до конца, что нужно клиенту. Понимаю, желание сделать все красиво и современно, но это как строить дом, не спросив, сколько жильцов будет там жить и какие у них потребности. Начало всегда с тщательного анализа – какие требования к конечному продукту, какие нагрузки на форму, какие материалы будут использоваться. Мы часто сталкиваемся с ситуацией, когда клиенту нужна форма, которая будет производить детали с очень высокой точностью, но при этом цена должна быть минимальной. Тут нужно искать оптимальные решения, отказываясь от лишних сложных элементов. У нас даже случались заказы, когда клиенту нужна была форма, идеально подходящая для одного конкретного изделия, а затем – миллион штук этого изделия! В таких случаях, часто бывает полезно рассмотреть вариант оптимизации дизайна детали, чтобы снизить сложность формы.

При этом, не стоит забывать про материал. Выбор металла для литьевых форм критически важен. Для частого использования лучше брать более износостойкие сплавы, но это увеличивает стоимость. Для разовых партий можно обойтись более дешевым материалом. Мы часто рекомендуем использовать H13 или P20, но для определенных сплавов и объемов производства могут подойти и другие варианты. Важно понимать, что материал формы – это инвестиция, и ее выбор напрямую влияет на долговечность и стоимость производства.

Сейчас 3D-моделирование и конечно-элементный анализ – это обязательные инструменты при проектировании литьевых форм. Раньше все делали на чертежах, вручную рассчитывали нагрузки, а теперь можно смоделировать процесс литья, увидеть, где могут возникнуть проблемы, и скорректировать конструкцию формы еще на этапе проектирования. Мы используем SolidWorks и ANSYS, это позволяет нам создавать сложные формы и оптимизировать их геометрию.

С одной стороны, это все прекрасно, но нельзя забывать про опыт. Компьютер – это инструмент, а не замена человеческому разуму. Всегда нужно учитывать практический опыт, знать, что работает, а что нет. Например, мы однажды проектировали форму для сложной детали с большим количеством вылетов. В программе все выглядело идеально, но при изготовлении формы выяснилось, что детали трескаются. Пришлось перепроектировать несколько элементов, опираясь на опыт, полученный при работе с аналогичными формами.

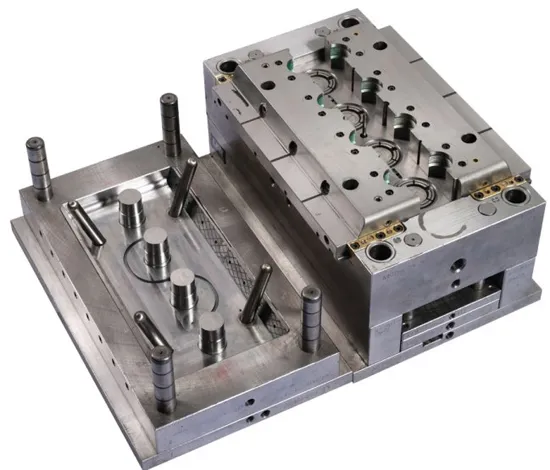

Изготовление формы – это долгий и трудоемкий процесс, состоящий из нескольких этапов: изготовление врезков, отливок, создание системы охлаждения, сборка формы. Каждый этап требует внимания и точности. Мы работаем с различными технологиями обработки металла – фрезерование, токарная обработка, шлифовка, полировка. Особенно важна точность изготовления врезок, так как от этого зависит качество отливки. Именно врезки являются ключевым элементом, определяющим форму и размеры детали.

Еще один важный аспект – система охлаждения. Она должна обеспечивать равномерный отвод тепла от формы, чтобы избежать деформации и трещин. Мы используем различные типы охлаждения – воздушное, водяное, циркуляционное. Выбор системы охлаждения зависит от размера формы, материала отливки и частоты цикла литья. Неправильно спроектированная система охлаждения может привести к серьезным проблемам с качеством отливки.

Конечно, в работе с литьевыми формами возникают разные проблемы. Частые проблемы – это дефекты отливки, такие как трещины, поры, вздутия. Причинами этих дефектов могут быть неправильный выбор материала, неправильное проектирование формы, некачественное изготовление формы. Мы часто сталкиваемся с ситуациями, когда клиенты жалуются на дефекты, но не предоставляют достаточной информации о процессе литья. Поэтому, очень важно собирать всю необходимую информацию – данные о материале, параметрах литья, условиях эксплуатации детали.

Однажды мы столкнулись с проблемой деформации отливки при литье из высокотемпературного сплава. Мы перепроверили все параметры формы, но проблема не решалась. В итоге выяснилось, что в процессе литья температура металла была выше допустимой. Поэтому, мы рекомендовали клиенту изменить параметры литья и использовать термопары для контроля температуры.

Недостаточно просто изготовить форму, важно обеспечить послепродажное обслуживание и поддержку. Это включает в себя ремонт формы, модернизацию формы, консультации по вопросам литья. Мы предлагаем нашим клиентам полный спектр услуг по послепродажному обслуживанию. Мы понимаем, что литьевые формы – это инвестиция, и важно ее сохранить в рабочем состоянии как можно дольше.

Мы также предлагаем услуги по оптимизации форм для повышения эффективности производства. Например, мы можем предложить клиенту изменить систему охлаждения формы, чтобы сократить время цикла литья или повысить качество отливки. Мы считаем, что Xiamen Neway Rubber & Plastic Products Co., Ltd., как опытный производитель, может помочь решить любые проблемы, связанные с литьевыми формами.