Итак, **литьевая форма**… Столько разговоров, столько разных подходов. И часто встречаются, знаете, упрощения. Считается, что это просто 'формочка', в которую залили материал. Ага, как же. В реальности все гораздо сложнее, и от понимания этих нюансов напрямую зависит конечный результат. Особенно когда речь заходит о сложных геометриях или больших тиражах. Да и просто, чтобы избежать головной боли в будущем. За годы работы с различными материалами – от полиуретана до силикона – накопился определенный опыт, и хочется поделиться им. Не претендую на абсолютную истину, конечно, в этой области всегда есть место для экспериментов, но некоторые вещи кажутся довольно неизменными.

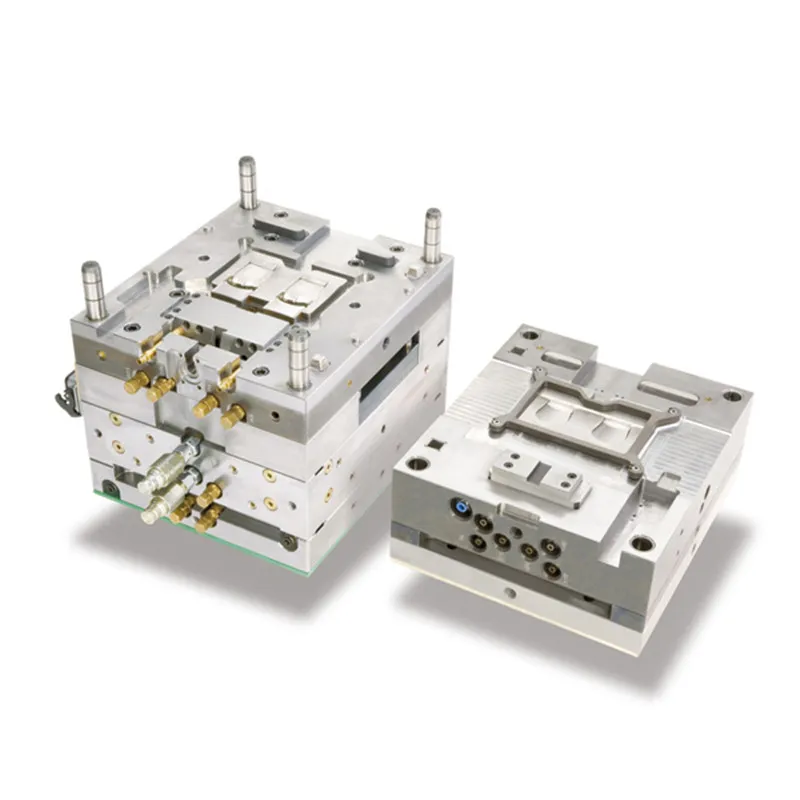

Первое, с чего начинают – это выбор типа **литьевой формы**. Здесь вариантов масса, и каждый имеет свои плюсы и минусы. Литье под давлением – это, конечно, лидер по производительности, но требует серьезных инвестиций в оборудование и технологии. Силиконовые формы – более гибкие, позволяют делать прототипы и небольшие серии, но срок их службы, конечно, не такой долгий. Литье по выплавлению – это выход, если нужны большие детали из металла, особенно если сложно работать с другими технологиями. В нашей практике часто сталкиваемся с ситуациями, когда выбирают 'на глаз', не учитывая особенности материала и требуемого качества. Это приводит к переделкам, задержкам и, как следствие, к увеличению стоимости.

Например, несколько лет назад нам заказали серию небольших деталей из полиуретана для автомобильной промышленности. Клиент настаивал на использовании самых дешевых форм. В итоге, материал в форме не распределялся равномерно, получались дефекты, пришлось делать дополнительные операции по обработке. В результате, вложение в дешевую форму обернулось большим убытком. Мораль – не экономьте на форме, особенно если речь идет о критически важных деталях.

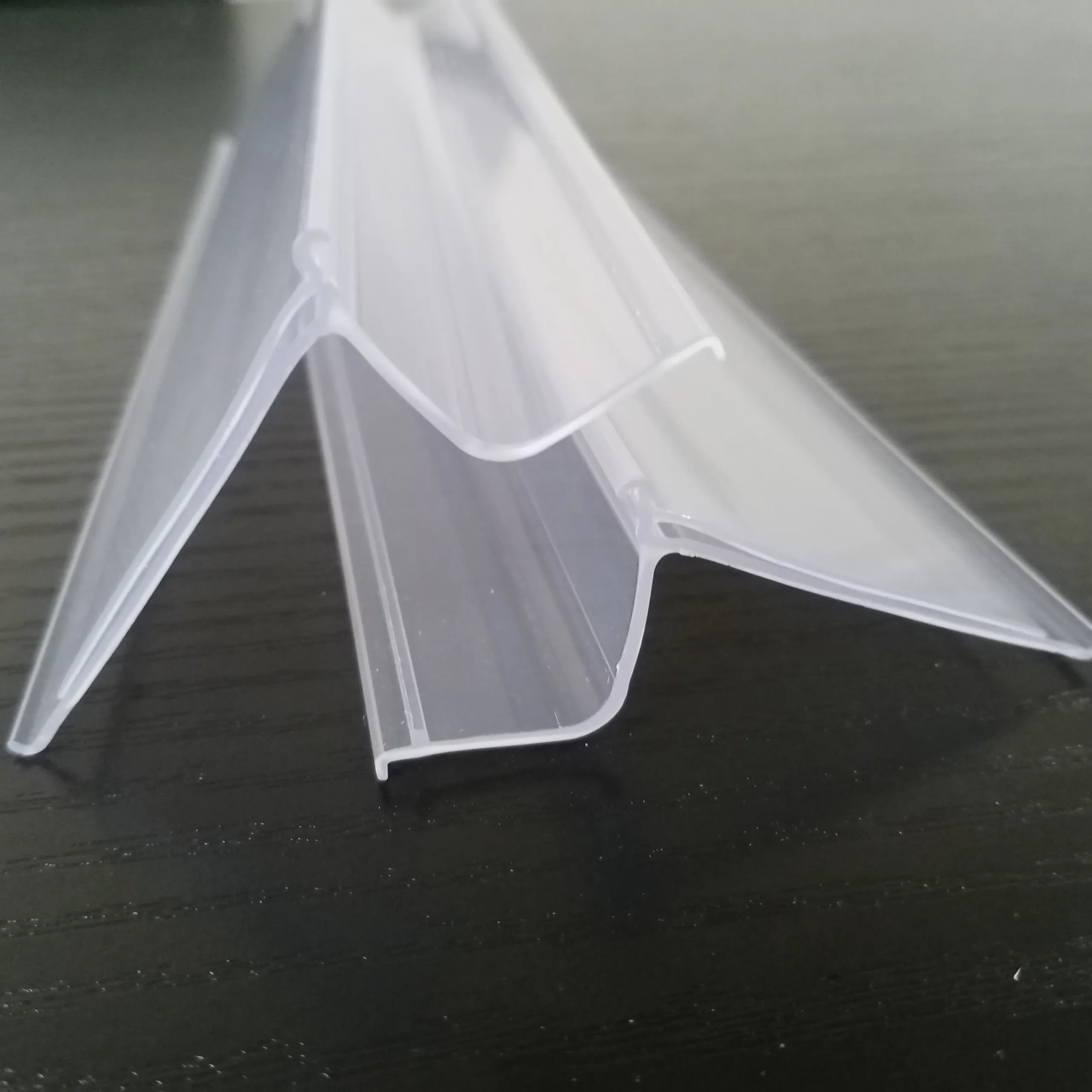

О работе с силиконовой формой можно говорить долго. Она прекрасно подходит для прототипирования, для небольших серий, для быстрого тестирования дизайна. И главное – цена. Силиконовые формы значительно дешевле металлических. Но, как я уже говорил, срок службы у них ограничен, и для больших тиражей они нецелесообразны. Кроме того, силикон достаточно уязвим к некоторым материалам, например, к полиамидам. Этот момент надо учитывать при выборе материала для отливки.

Помню случай, когда мы пытались сделать силиконовую форму для отливки детали из полиамида. Форма просела, деталь получилась дефектной. Пришлось делать новую форму из более прочного силикона, но это увеличило сроки и стоимость проекта.

Самый важный этап – это проектирование и изготовление **литьевой формы**. Именно здесь закладывается вся сложность и стоимость проекта. Современные системы CAD/CAM позволяют создавать сложные геометрии, но это только половина дела. Необходимо учитывать множество факторов: расширение материала при охлаждении, требования к механическим свойствам детали, и, конечно, оптимальное расположение каналов охлаждения.

Мы часто используем программное обеспечение для анализа течения расплава. Это позволяет выявить потенциальные проблемы на ранней стадии проектирования и избежать дорогостоящих переделок. Кроме того, важно правильно выбрать материал для формы. Он должен быть достаточно прочным, чтобы выдерживать высокое давление и температуру, а также обладать хорошей термостойкостью.

Эффективная система охлаждения – это залог получения качественной отливки. Недостаточное охлаждение приводит к увеличению времени цикла, деформациям и дефектам поверхности. Слишком интенсивное охлаждение может вызвать трещины и другие проблемы. Задача инженера по проектированию формы – найти оптимальный баланс. В нашей практике мы часто экспериментируем с различными конфигурациями каналов охлаждения, чтобы добиться наилучших результатов.

Например, в одной из последних разработок мы использовали систему турбулентного охлаждения, что позволило сократить время цикла на 20% и улучшить качество поверхности детали.

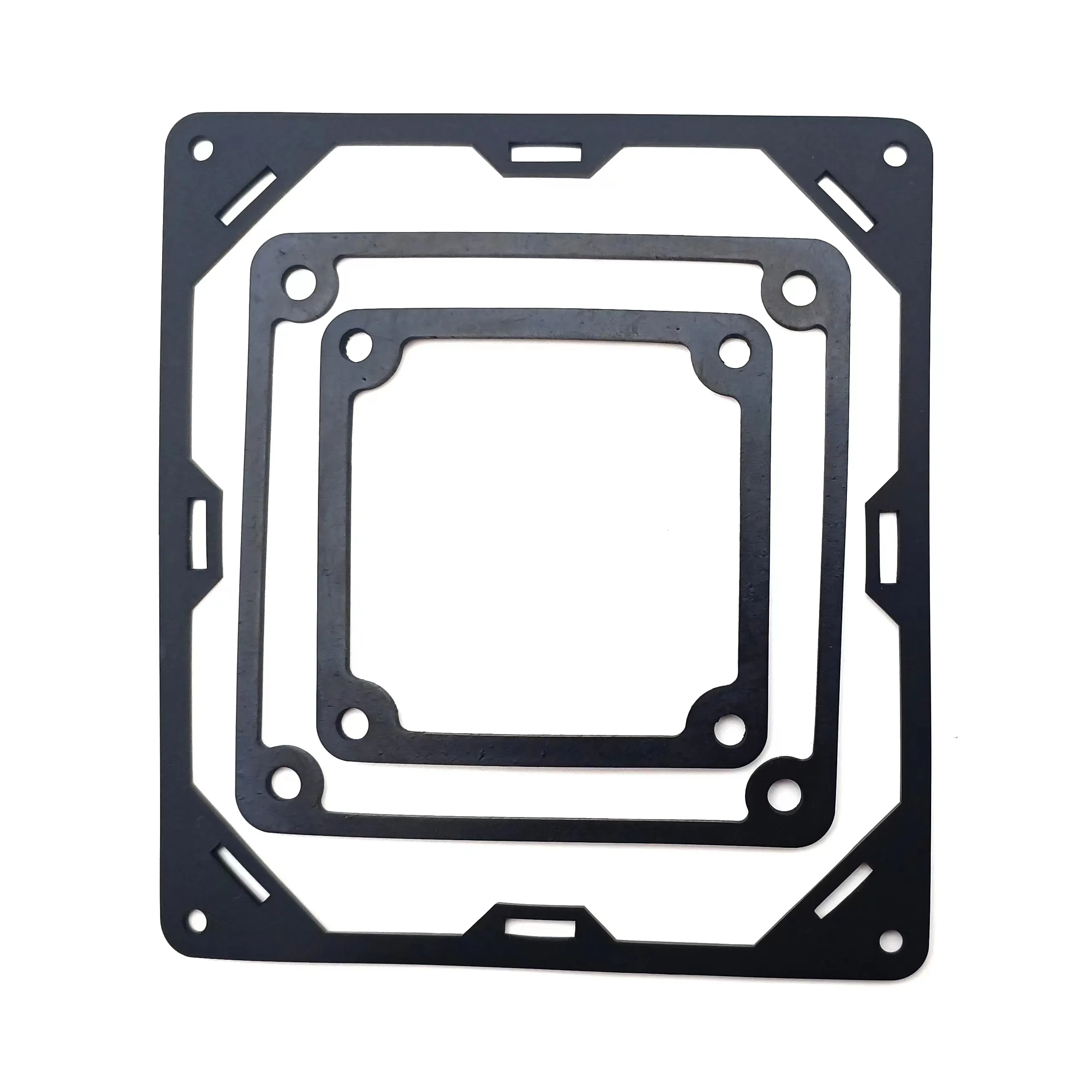

Не всегда все идет гладко. При производстве **литьевой формы** возникают различные проблемы. Один из самых распространенных – это дефекты поверхности отливки. Они могут быть вызваны различными факторами: плохим качеством формы, неправильным выбором материала, недостаточным охлаждением и т.д. Для устранения дефектов поверхности используются различные методы: шлифовка, полировка, химическая обработка.

Другой распространенной проблемой является трещины в отливке. Они могут быть вызваны высоким давлением, неравномерным охлаждением или дефектами материала. Для предотвращения трещин необходимо правильно проектировать форму, выбирать качественные материалы и контролировать процесс охлаждения.

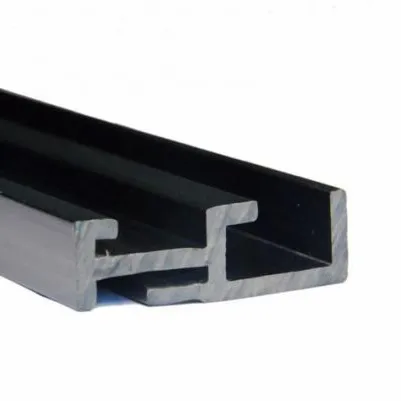

Термообработка – это важный этап в производстве **литьевой формы**, особенно если речь идет о больших тиражах или сложных формах. Термообработка позволяет повысить прочность формы, устойчивость к износу и термостойкость. Существует несколько видов термообработки, и выбор конкретного метода зависит от материала формы и требований к конечному результату. Мы часто используем закалку и отпуск для повышения износостойкости форм из стали.

Кроме того, термообработка может помочь снять внутренние напряжения в форме, что снижает риск появления трещин. В нашей практике, применение термообработки позволило увеличить срок службы некоторых форм на 50%.

**Литьевая форма** – это сложный и многогранный элемент производственного процесса. Чтобы получать качественные отливки, необходимо учитывать множество факторов: тип формы, материал формы, геометрия детали, процесс охлаждения и т.д. Не стоит экономить на проектировании и изготовлении формы, так как это может привести к дорогостоящим переделкам и убыткам. И, конечно, важно иметь опыт и квалифицированных специалистов, которые смогут решать возникающие проблемы.

Надеюсь, этот небольшой обзор был полезен. В нашей компании **Xiamen Neway Rubber & Plastic Products Co., Ltd.** мы постоянно совершенствуем технологии производства **литьевых форм** и предлагаем своим клиентам индивидуальные решения для самых сложных задач. Если у вас есть вопросы или вам нужна помощь в разработке **литьевой формы**, свяжитесь с нами.