Крышки от пластиковых бутылок заводы… Звучит просто, но за этим скрывается целый мир технологических нюансов, логистических вызовов и постоянного поиска оптимальных решений. Часто, когда речь заходит о полимерной упаковке, акцент делается на самой бутылке, на ее дизайне, материале. Но крышка – это не просто завершающий штрих. Это важный элемент, влияющий на герметичность, безопасность продукта и, конечно, на стоимость. Поэтому я решил поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере. Попробую рассказать не о теории, а о том, что реально видеть и испытывать на практике.

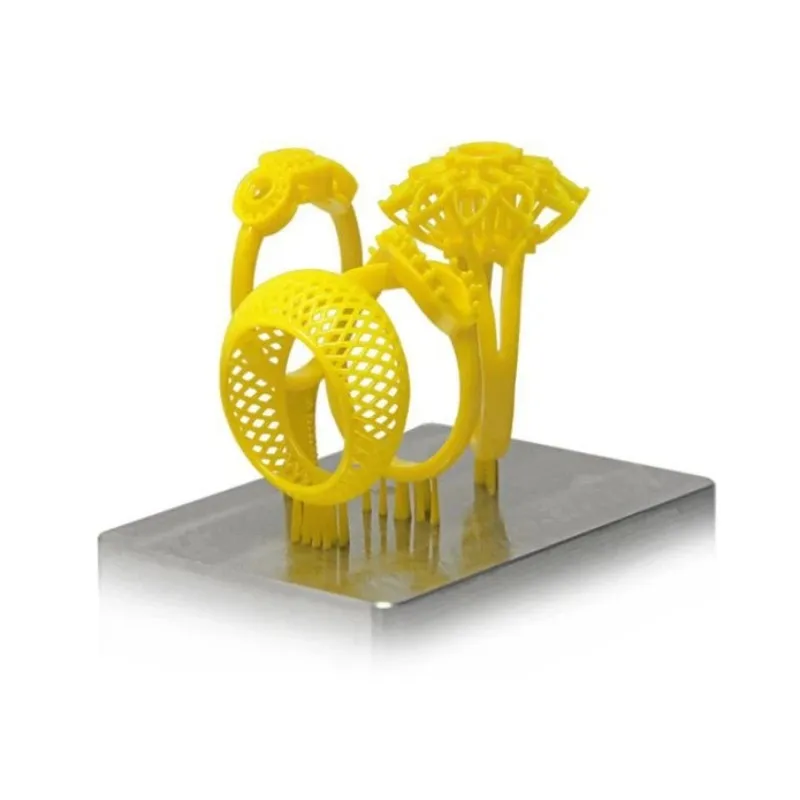

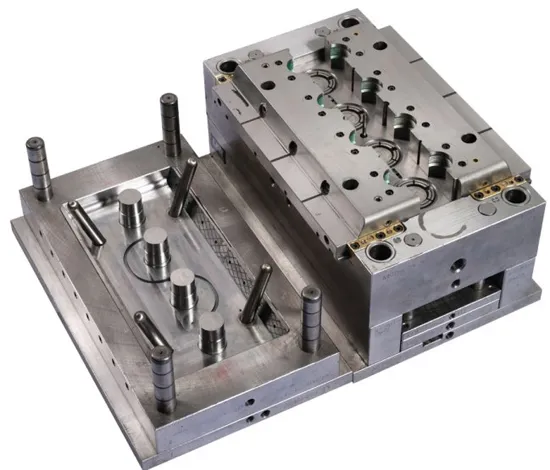

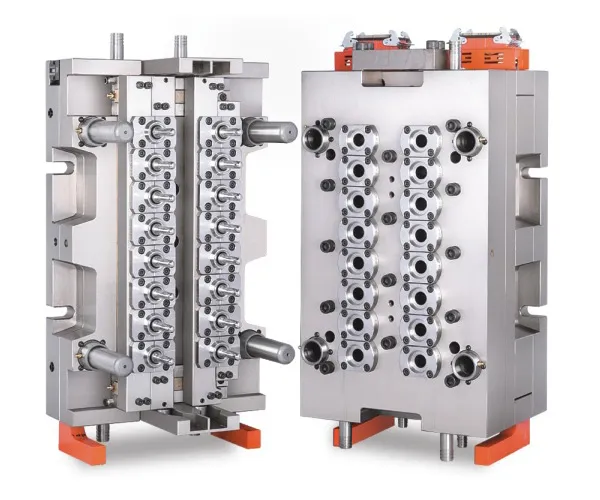

Для начала, нужно понять, как вообще производится эта, казалось бы, простая деталь. В большинстве случаев, процесс начинается с проектирования. Это может быть как разработка совершенно нового дизайна, так и адаптация существующего. Затем идет изготовление пресс-форм. Это, пожалуй, самый дорогостоящий и трудоемкий этап. Качество пресс-формы напрямую влияет на качество конечного продукта, на его долговечность, на точность размеров и т.д. Мы работали с несколькими китайскими производителями пресс-форм, и разница в качестве была просто колоссальной. Некоторые из них тратили месяцы на создание пресс-формы, а результат все равно оказался далек от идеала. Выбор надежного поставщика пресс-форм – это критически важный шаг.

Дальше – литье под давлением. Это основной способ производства пластиковых крышек. Пластиковая смола нагревается и под высоким давлением впрыскивается в пресс-форму. После охлаждения пресс-форма открывается, и готовая крышка извлекается. Здесь важно контролировать температуру, давление и скорость впрыска, чтобы избежать дефектов. Особенно это касается крышек из термопластов, таких как полипропилен (PP) или полиэтилен (PE).

После литья, крышки проходят контроль качества. Проверяются размеры, форма, внешний вид, герметичность. Отказы, к сожалению, неизбежны. Иногда небольшие дефекты можно исправить, а иногда крышка просто отправляется на переработку. Утилизация отходов производства – важная часть ответственного подхода к бизнесу. Это не только экологическая ответственность, но и экономическая выгода, ведь вторичное сырье может быть использовано для производства новых деталей.

Выбор сырья – это отдельная тема для разговора. Используется широкий спектр пластиков: PP, PE, HDPE, ABS и т.д. Каждый из них имеет свои свойства, свои преимущества и недостатки. PP, например, более термостойкий, чем PE, но менее гибкий. Выбор сырья зависит от назначения крышки, от типа продукта, который будет в ней храниться. Мы, например, часто используем PP для крышек на напитки, а PE – для крышек на бытовую химию. Не стоит экономить на качестве сырья. Дешевый пластик может привести к проблемам с герметичностью, с долговечностью, а в худшем случае – к утечке продукта.

Еще один важный аспект – это поставщик сырья. Нужно выбирать надежных поставщиков, которые могут предоставить сертификаты качества на продукцию. Иначе рискуешь получить сырье ненадлежащего качества, которое может испортить весь производственный процесс. Мы часто закупаем сырье напрямую у производителей, чтобы избежать посредников и получить более выгодные цены.

Некоторые производители крышек для бутылок сейчас активно переходят на использование биопластиков. Это, конечно, перспективное направление, но пока еще довольно дорогостоящее. И не всегда биопластик обладает теми же свойствами, что и традиционные пластики. Поэтому нужно тщательно тестировать биопластик перед его использованием в производстве.

Транспортировка готовой продукции – это тоже не простой процесс. Крышки для пластиковых бутылок – довольно легкие детали, но их нужно транспортировать в больших объемах. Это создает определенные логистические сложности. Нужно оптимизировать упаковку, чтобы минимизировать затраты на транспортировку. Также важно учитывать условия хранения и транспортировки, чтобы избежать повреждений. Детали могут деформироваться или треснуть при неправильном хранении.

Мы сталкивались с проблемами с таможенным оформлением. Особенно это касается импорта и экспорта продукции. Нужно тщательно подготовить все необходимые документы, чтобы избежать задержек и штрафов. Лучше всего обратиться к таможенному брокеру, который имеет опыт работы с данной продукцией. Кроме того, важно учитывать правила транспортировки опасных грузов, если в крышках используются какие-либо опасные материалы.

Сейчас многие производители пластиковых крышек стараются оптимизировать логистику, используя современные системы управления складом и транспортными потоками. Это позволяет сократить затраты на транспортировку и хранение продукции. Использование контейнерных перевозок – это, конечно, более эффективный способ транспортировки больших объемов продукции.

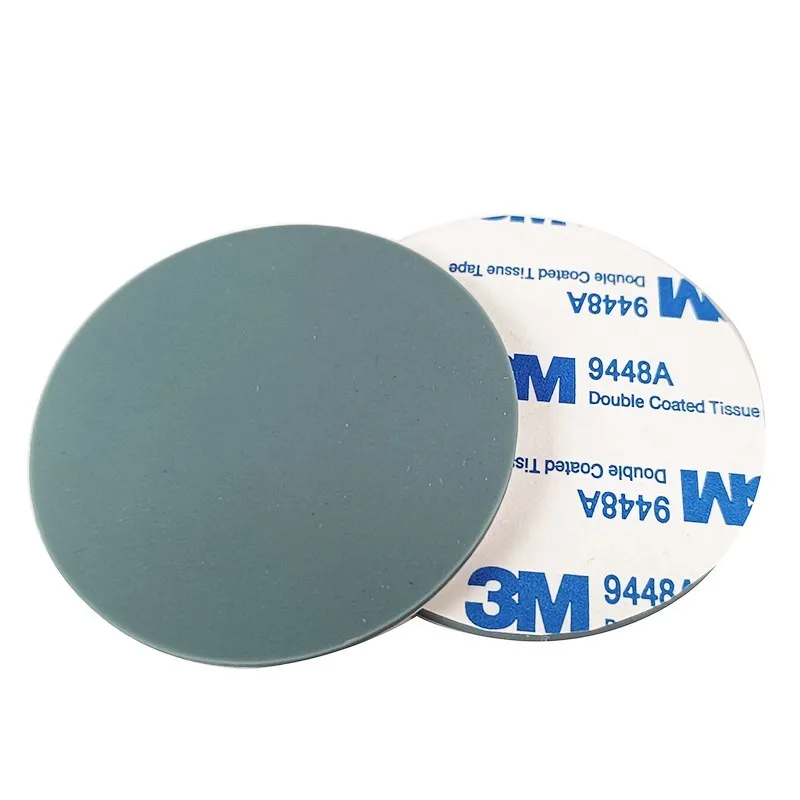

Недавно мы столкнулись с проблемой при производстве крышек для электроники. Клиент потребовал, чтобы крышки были антистатическими, чтобы избежать повреждения чувствительных компонентов. Мы заказали антистатическую обработку на одном из китайских заводов, но результат оказался неудовлетворительным. Крышки не обеспечивали достаточной антистатической защиты. Пришлось перерабатывать всю партию, что привело к дополнительным затратам и задержкам в поставках. Этот случай показал нам важность тщательного контроля качества антистатической обработки и необходимости проведения собственных тестов.

Позже мы узнали, что завод, который выполнял антистатическую обработку, использовал не тот состав. Они обещали определенный уровень защиты, но на самом деле он был значительно ниже. Это был грубый просчет, который стоил нам денег и времени.

Сейчас мы всегда проводим собственные тесты антистатической защиты, чтобы убедиться в соответствии продукции требованиям клиента. Мы также сотрудничаем только с проверенными поставщиками, которые имеют опыт работы с данной технологией.

Выбор поставщика деталей для крышек – это критически важный момент. Важно найти надежного партнера, который может предложить качественную продукцию по конкурентоспособной цене. Не стоит ориентироваться только на цену. Нужно учитывать репутацию поставщика, его опыт работы, наличие сертификатов качества.

Мы, например, стараемся работать с поставщиками, которые имеют сертификацию ISO 9001. Это гарантирует, что они соблюдают стандарты качества. Также важно, чтобы у поставщика была развитая система контроля качества и чтобы он был готов к сотрудничеству на долгосрочной основе.

Мы часто посещаем выставки, чтобы познакомиться с новыми поставщиками и узнать о последних тенденциях в отрасли. Это позволяет нам расширить базу поставщиков и найти более выгодные предложения.

Сейчас в отрасли происходят большие изменения. Растет спрос на экологически чистые материалы, на биопластики. Развиваются новые технологии литья под давлением, которые позволяют производить крышки с более сложным дизайном и более высокими требованиями к качеству.

Также активно развивается автоматизация производства. Устанавливаются роботизированные линии, которые позволяют сократить затраты на рабочую силу и повысить производительность. Но важно помнить, что автоматизация – это не панацея. Нужно найти оптимальный баланс между автоматизацией и ручным трудом.

Я уверен, что будущее производства пластиковых крышек – за инновациями, за использованием новых технологий и за ответственным подходом к производству. Только так можно будет обеспечить высокое качество продукции и минимизировать негативное воздействие на окружающую среду.

ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия & ООО Няньвэй Промышленность постоянно совершенствуются и адаптируются к новым вызовам рынка, стремясь предложить своим клиентам лучшие решения в области производства пластиковых крышек и деталей для пластиковых бутылок. Мы уверены, что наше сотрудничество может быть