Иногда, когда клиенты говорят о корпусах кондиционеров заводы, у меня возникает ощущение дежавю. Все твердят про стоимость, сроки, качество… но редко кто задумывается о том, сколько нюансов скрывается за кажущейся простотой. Словно собирают пазл, где одна неправильно подогнанная деталь может все испортить. И дело не только в материалах, хотя и они критичны, но и в технологиях, дизайне, а иногда – в простом человеческом факторе. Поэтому, да, я постараюсь поделиться некоторыми мыслями, которые выработались у нас за годы работы в этой области. Без лишней рекламы, без красивых слов. Просто факты, наблюдения и, возможно, несколько ошибок, которые мы совершали в прошлом.

Завод по производству корпусов кондиционеров – это гораздо больше, чем просто место, где лить пластик. Это сложный производственный комплекс, требующий высокой квалификации персонала, современного оборудования и четкой системы контроля качества. Клиенты часто видят только финальный продукт – аккуратный корпус, готовый к сборке. Но мало кто задумывается о том, что для его создания нужно проделать огромный путь, начиная от разработки дизайна и заканчивая упаковкой готовых деталей. Разные типы кондиционеров – разные требования. От бытовых моделей до промышленных установок – всё требует индивидуального подхода и специфических решений. Нельзя применять одну и ту же технологию для всех.

Выбор материала – это критически важный этап. Пластик, конечно, самый распространенный вариант. Но это не просто 'пластик'. Это полипропилен, ABS, поликарбонат, и каждый из них имеет свои свойства: термостойкость, прочность, устойчивость к ультрафиолету, стоимость. В зависимости от назначения корпуса кондиционера, выбирается конкретный тип пластика. Например, для наружных корпусов, подвергающихся воздействию солнечных лучей, необходим материал с высокой устойчивостью к УФ-излучению. А внутренние компоненты, особенно те, что находятся в непосредственном контакте с хладагентом, должны быть изготовлены из материалов, устойчивых к химическим воздействиям. Мы, например, часто работаем с полипропиленом, потому что он сочетает в себе неплохую прочность, термостойкость и относительную дешевизну. Но для более требовательных применений, например, для корпусов промышленного оборудования, выбираем поликарбонат.

Хороший проект – это половина успеха. Без грамотного проектирования и 3D-моделирования невозможно создать корпус кондиционера, который будет соответствовать всем требованиям – функциональным, эстетическим и техническим. Сейчас 3D-моделирование – это стандарт де-факто. Оно позволяет визуализировать продукт, выявить возможные проблемы на этапе проектирования и оптимизировать конструкцию. Особенно это важно для сложных форм и нестандартных размеров. Мы используем SolidWorks для проектирования, и это, на мой взгляд, оптимальный выбор для работы с пластиком. Возможность создания сложных поверхностей, моделирования теплового расширения и проведения расчетов прочности – это огромный плюс.

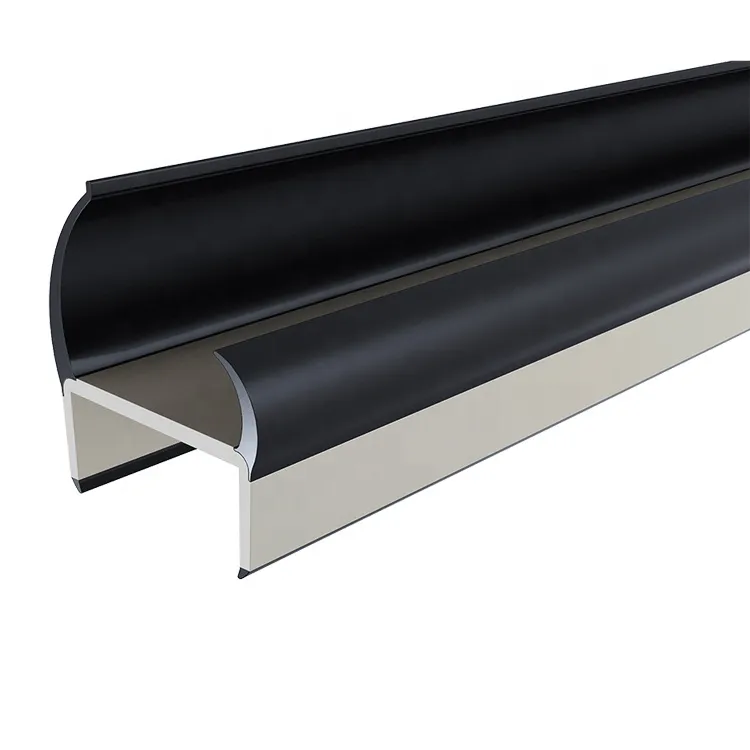

Наиболее распространенным способом производства корпусов кондиционеров является литье под давлением. Эта технология позволяет производить большие объемы продукции с высокой точностью и повторяемостью. Но не всегда литье под давлением – это единственный вариант. Для небольших партий или сложных деталей можно использовать другие технологии, например, экструзию или термоформование. Выбор технологии зависит от нескольких факторов: объема производства, сложности детали, материала и требуемой точности. Например, для деталей с высокой сложностью геометрии часто используют термоформование. Мы имеем опыт работы с различными технологиями, и всегда стараемся выбрать оптимальный вариант для конкретного проекта.

Не все идет гладко. За годы работы мы столкнулись с множеством проблем и ошибок. Например, часто возникают проблемы с усадкой пластика при литье. Если не учесть этот фактор при проектировании, корпус может деформироваться или получиться слишком маленьким. Еще одна распространенная проблема – это образование дефектов поверхности. Это может быть связано с неправильными параметрами литья, недостаточной смазкой или загрязнениями. Важно тщательно контролировать все этапы производства, чтобы избежать этих проблем. И, конечно, не стоит забывать о квалификации персонала. Опытный оператор литьевой машины – это залог качественного продукта.

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить возможные дефекты и предотвратить их дальнейшее распространение. Используются различные методы контроля качества: визуальный осмотр, измерение размеров, ультразвуковой контроль, контроль химического состава. Важно не только выявить дефекты, но и выяснить их причину, чтобы предотвратить их повторение в будущем. Мы используем координатно-измерительные машины для контроля размеров, и регулярно проводим выборочный контроль качества продукции.

Корпусы кондиционеров подвергаются воздействию различных внешних факторов: температуры, влажности, ультрафиолетового излучения, механических повреждений. Важно учитывать эти факторы при выборе материала и проектировании корпуса. Например, для корпусов, предназначенных для эксплуатации в суровых климатических условиях, необходимо использовать материалы с высокой устойчивостью к низким температурам и морозам. Также важно предусмотреть защиту от ультрафиолетового излучения, чтобы избежать выцветания и разрушения пластика. Нельзя забывать и о механической прочности – корпус должен быть устойчив к ударам и вибрациям.

Однажды мы работали над проектом для крупной компании, производящей промышленные кондиционеры. Им требовался корпус кондиционера, который должен был выдерживать экстремально низкие температуры и быть устойчивым к агрессивным химическим веществам. Мы выбрали поликарбонат и разработали специальную конструкцию корпуса, которая была устойчива к деформациям при низких температурах. После испытаний корпус успешно прошел все тесты и был принят заказчиком. Этот проект стал для нас важным опытом и помог нам улучшить свои знания и навыки в области производства корпусов кондиционеров.

Производство корпусов кондиционеров – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и четкой системы контроля качества. Нельзя экономить на материалах и технологиях. Необходимо тщательно учитывать все факторы, влияющие на долговечность и надежность корпуса. И, конечно, необходимо постоянно совершенствовать свои знания и навыки, чтобы идти в ногу со временем. Мы стараемся придерживаться этих принципов, и это позволяет нам предлагать нашим клиентам высококачественные корпуса кондиционеров, отвечающие всем их требованиям.