Ну что, корпус кондиционера завод... Это тема, с которой сталкиваешься постоянно. Вроде бы, что тут сложного – пластик, дизайн, сборка. Но на практике, как всегда, все гораздо интереснее. Часто встречаются проекты, где кажущаяся простота обманчива. Например, заказчик хочет дешево, а потом удивляется качеству и долговечности. Или наоборот, навязывают сложные решения, которые не добавляют ценности, а только увеличивают себестоимость. В общем, опыт говорит, что здесь нет универсальных рецептов.

Первый шаг – выбор материала. Пластик – это не однородная масса. ABS, полипропилен, поликарбонат... У каждого свои свойства: термостойкость, ударная вязкость, устойчивость к УФ-излучению. Для наружных корпусов часто выбирают полипропилен или поликарбонат – они более устойчивы к внешним воздействиям. Но опять же, нужно учитывать условия эксплуатации. Например, в агрессивной химической среде лучше использовать специальные полимеры, часто это инженерные пластики. Недавно у нас был заказ на производство корпусов для кондиционеров, работающих в морских условиях. Там пришлось использовать специальный полиамид с повышенной устойчивостью к соленой воде и коррозии. Это, конечно, увеличило стоимость, но в итоге позволило избежать серьезных проблем с долговечностью. Иногда, если бюджет сильно ограничен, используют ПВХ, но этот материал не всегда оправдывает себя из-за меньшей термостойкости и хрупкости.

Проблема часто возникает с поставщиками сырья. Не всегда получается найти надежного поставщика, который гарантирует стабильное качество и соответствие заявленным характеристикам. Несколько раз приходилось перерабатывать партии пластика, потому что они не соответствовали требованиям по цвету или механическим свойствам. Это, конечно, дополнительные затраты и задержки в производстве. Поэтому, тщательно отбирать поставщиков – это критически важно. И желательно иметь несколько альтернативных поставщиков на случай непредвиденных обстоятельств.

Самый распространенный способ производства – литье под давлением. Это надежный и экономичный метод, особенно для больших партий. Но он требует больших инвестиций в пресс-формы. Поэтому, если заказ не очень большой, можно рассмотреть экструзию или термоформование. Экструзия подходит для производства длинных профилей, а термоформование – для производства более сложных форм. Иногда, для небольших партий или прототипов, используют 3D-печать. Но это очень дорого и долго, особенно для больших объемов производства. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. используем литье под давлением для большинства наших заказов, но также имеем опыт работы с экструзией и термоформованием.

Важным этапом является контроль качества. На каждом этапе производства необходимо проводить контроль качества – от проверки сырья до финальной сборки. Это позволяет выявить дефекты на ранней стадии и избежать дорогостоящих переделок. Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на прочность и термостойкость. Недавно у нас была партия корпусов, в которых были обнаружены дефекты в полировке поверхности. Это потребовало дополнительной обработки и передизайна пресс-формы. Это был неприятный опыт, но он научил нас уделять больше внимания контролю качества на всех этапах производства.

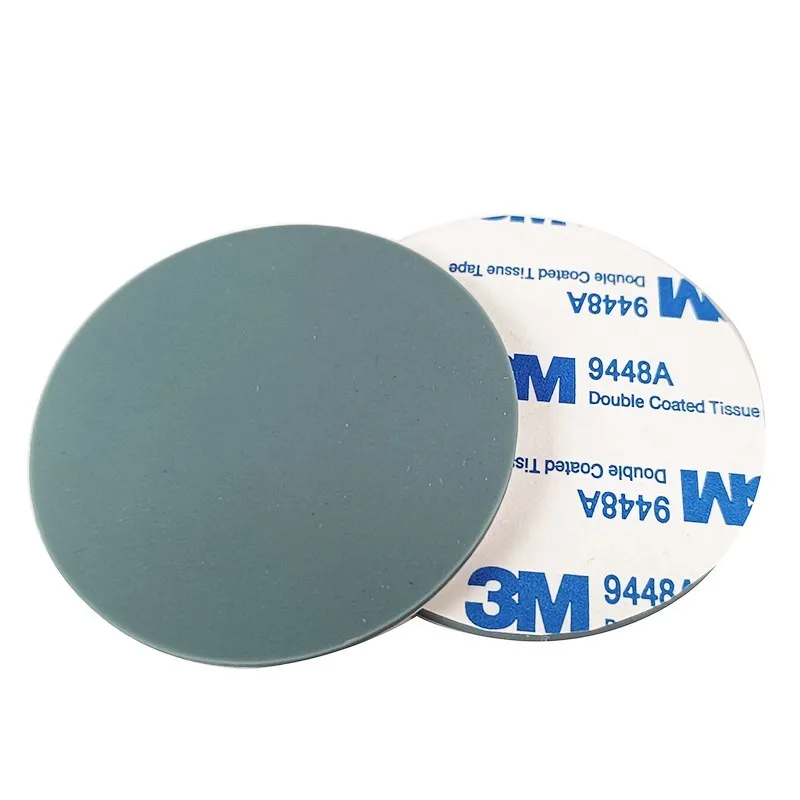

Сборка корпуса – это отдельный этап, который требует аккуратности и точности. Часто в корпус входят различные компоненты – крышки, вставки, крепежные элементы. Необходимо обеспечить их надежное соединение и герметичность. Мы используем различные методы соединения – механическое соединение, клеевое соединение, термоусадка. Выбор метода соединения зависит от конструкции корпуса и требований к герметичности. Недавно мы работали над корпусом для кондиционера с высокой степенью герметичности. В этом случае мы использовали специальный клей, который обеспечивает надежное соединение и не подвержен воздействию высоких температур и влажности.

Упаковка также играет важную роль. Необходимо защитить корпус от повреждений при транспортировке и хранении. Мы используем различные виды упаковки – картонные коробки, термоусадочную пленку, пенопластовые вкладыши. Важно, чтобы упаковка была надежной и соответствовала условиям транспортировки. Мы стараемся использовать экологически чистые материалы для упаковки.

Одним из самых распространенных проблем является деформация корпуса при эксплуатации. Это может быть вызвано перепадами температуры, влажности или механическими воздействиями. Для решения этой проблемы необходимо использовать материалы с высокой термостойкостью и ударной вязкостью, а также правильно спроектировать конструкцию корпуса. Мы часто используем внутренние ребра жесткости и усиливающие элементы, чтобы предотвратить деформацию корпуса.

Еще одна проблема – это образование трещин на поверхности корпуса. Это может быть вызвано некачественным материалом или неправильной обработкой поверхности. Для решения этой проблемы необходимо использовать качественный материал и правильно настроить параметры литья или экструзии. Мы используем специальную обработку поверхности, которая повышает ее устойчивость к трещинам. Иногда, особенно при использовании ПВХ, приходится применять специальные добавки, чтобы улучшить устойчивость к старению и растрескиванию.

И, конечно, всегда возникают вопросы с точностью размеров и соответствием конструкции. Это требует хорошего проектирования и использования современного оборудования. Неоднократно сталкивались с ситуациями, когда заказчики требовали нестандартные решения, не учитывая технологические ограничения. Это часто приводило к увеличению стоимости и сроков производства.

Производство корпусов кондиционеров завод – это сложный и многогранный процесс, требующий опыта и знаний. Нельзя недооценивать важность выбора материала, технологий производства и контроля качества. Важно учитывать все факторы, которые могут повлиять на долговечность и надежность корпуса. Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам лучшие решения. Если у вас есть вопросы или вам нужна помощь в разработке и производстве корпусов для кондиционеров, обращайтесь к нам.