Концевой заглушка – штука, казалось бы, простая. Но если копнуть глубже, понимаешь, что здесь скрывается целая куча нюансов. Многие считают, что это просто затычка, но в реальности – это важный элемент, влияющий на функциональность и долговечность изделия. И вот почему я решил поделиться своим опытом в этой области – не теоретизировать, а рассказать, что действительно происходит.

Если говорить просто, то коневая заглушка – это деталь, предназначенная для закрытия конца вала, штанги, трубки и т.д. Функции у нее могут быть разные: защита от попадания грязи, пыли, влаги, предотвращение вытекания жидкости или газов, а иногда и просто обеспечение механической устойчивости. Применение очень широкое – от промышленного оборудования и сельскохозяйственной техники до бытовых приборов и даже медицинского оборудования. Мы, например, часто сталкиваемся с этим в производстве деталей для насосного оборудования. Это критически важно для поддержания герметичности и защиты от повреждений.

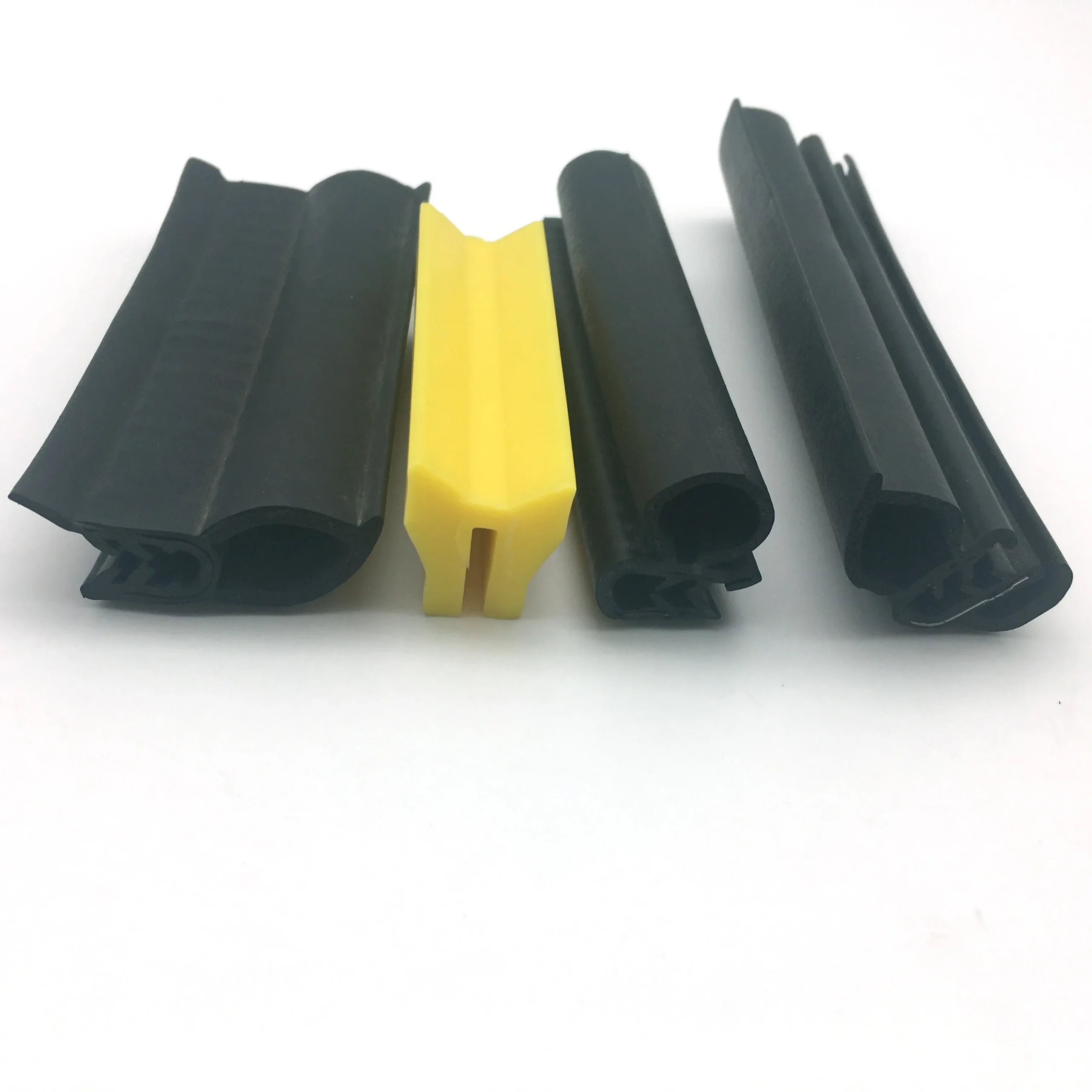

Иногда возникает путаница с другими видами уплотнительных элементов. Например, люди ошибочно принимают заглушку за уплотнительное кольцо или манжету. Хотя они тоже выполняют функции уплотнения, их конструкция и принцип работы совершенно разные. Заглушка, как правило, предполагает более прочное и надежное закрытие, особенно при наличии механических нагрузок или высоких давлений.

Выбор материала для коневой заглушки – это один из самых важных аспектов. Здесь нет универсального решения. Все зависит от условий эксплуатации. Популярные материалы – это полимеры (например, полипропилен, полиэтилен), металлы (сталь, алюминий, латунь), а также термопластичные полимеры (например, ABS, поликарбонат). Я помню один случай, когда нам пришлось изготавливать заглушки для деталей, работающих в агрессивной химической среде. Мы выбрали фторопласт (тефлон). Да, он дороже, но зато обеспечивает полную химическую стойкость. Иначе деталь просто прогнила бы.

Часто встречаются ошибки с выбором материала. Делают заглушки из пластика, не учитывая его устойчивость к температурным воздействиям или механическим нагрузкам. Результат – трещины, деформация, преждевременный выход из строя. Поэтому очень важно проводить тщательный анализ условий эксплуатации и консультироваться со специалистами.

Способов изготовления коневых заглушек очень много. Литье под давлением – это самый распространенный метод, особенно для больших партий. Механическая обработка – для более сложных форм и небольших объемов. 3D-печать становится все более популярной, но пока ее применение ограничено из-за стоимости и ограничений по материалам. Литье под вакуумом – хороший вариант для прототипирования.

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы используем как литье под давлением, так и механическую обработку. Это позволяет нам предлагать клиентам оптимальное решение в зависимости от их потребностей. Например, для изготовления прототипов мы часто используем 3D-печать, а для серийного производства – литье под давлением. Очень важно правильно выбрать технологию, чтобы получить заглушку с требуемыми характеристиками: точностью размеров, шероховатостью поверхности, прочностью.

Какие проблемы чаще всего возникают при производстве коневых заглушек? Во-первых, это точность размеров. Даже небольшие отклонения могут привести к проблемам при сборке и эксплуатации. Во-вторых, это качество поверхности. Шероховатость поверхности может увеличивать трение, способствовать образованию отложений и снижать герметичность. В-третьих, это устойчивость к химическим воздействиям. Как я уже говорил, выбор правильного материала – это критически важно. Иногда возникают проблемы с уплотнением. Это может быть связано с неверной формой заглушки, неправильным выбором материала или загрязнениями поверхности. Обычно, чтобы решить такие проблемы, требуется тщательная проработка конструкции и оптимизация производственного процесса.

Мы, как правило, уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование для контроля размеров, шероховатости поверхности, механических свойств материалов. И, конечно, мы всегда готовы консультировать наших клиентов по вопросам выбора оптимального решения.

В последние годы наблюдается рост спроса на коневые заглушки с улучшенными характеристиками: повышенной термостойкостью, химической стойкостью, износостойкостью. Также растет популярность легких материалов, таких как композитные материалы. Конечно, 3D-печать продолжит развиваться и станет более доступной. В целом, рынок производителей коневых заглушек постоянно развивается, и появляются новые технологии и материалы.

Наша компания следит за всеми тенденциями и постоянно совершенствует свои технологии производства. Мы стремимся предлагать нашим клиентам самые современные и эффективные решения. А именно, оптимизация геометрии коневой заглушки для снижения веса и повышения прочности. Поиск более экологичных материалов. Внедрение систем автоматизации и контроля качества.

Недавно мы работали над проектом по изготовлению коневых заглушек для медицинского оборудования. Требования к ним были очень высокими: стерильность, биосовместимость, высокая точность размеров. Мы выбрали медицинский полипропилен в качестве материала и использовали литье под давлением. После изготовления заглушки прошли тщательную стерилизацию и контроль качества. Клиент остался очень доволен результатом. Это хороший пример того, как мы можем решать сложные задачи.